L’azienda IMAL dal 1970 è leader mondiale nella realizzazione di macchinari per la produzione di pannello truciolare, compensato, MDF e OSB.

Per un importante cliente, IMAL ha creato una macchina controllo qualità da porre a fine ciclo produttivo, e basata su tecnologia al TeraHertz / onde millimetriche (T-ray).

L’azienda si è rivolta a CRP Technology per la costruzione della scatola di contenimento del sensore.

L’applicazione doveva essere realizzata in tempi ridotti, e coniugare elevate prestazioni meccaniche (resistenza ad accelerazioni, sollecitazioni e velocità sostenuta) ad altrettanti elevati standard estetici.

L’attività del reparto Stampa 3D di CRP Technology è stata fin dall’inizio improntata alla massimizzazione e al raggiungimento degli obiettivi richiesti.

Il lavoro è partito da un’attenta analisi dei disegni tridimensionali ricevuti da IMAL. Grazie al know-how acquisito in oltre 25 anni di attività a servizio dei settori industriali più esigenti e performanti, CRP Technology ha potuto assistere IMAL nella scelta della tecnologia e del materiale migliore per la riuscita del progetto: la sinterizzazione laser selettiva e il materiale composito Windform® XT 2.0, che appartiene alla gamma Windform® TOP-LINE (ideata e creata dalla stessa CRP Technology.)

Windform® XT 2.0 è un materiale composito a base poliammidica caricato con fibre di carbonio, famoso tra i professionisti della stampa 3D per le sue caratteristiche meccaniche. È particolarmente adatto per applicazioni ad alta prestazione proprie di settori come il motorsport, l’avionico, l’aerospaziale e UAV.

In questo caso specifico, la scelta del materiale si è rivelata ancora più appropriata: il carbonio con cui è caricato il Windform® XT 2.0 ha infatti garantito alla scatola una schermatura dal punto di vista elettromagnetico. Un plus ritenuto molto importante da IMAL.

Per realizzare la scatola di contenimento del sensore, IMAL ha deciso di non affidarsi a scatole commerciali, in quanto non avrebbero soddisfatto i criteri di qualità dell’azienda.

E’ la prima volta che IMAL non usa scatole commerciali.

“Ci siamo rivolti a CRP Technology – spiegano dalla IMAL – perché sapevamo che ci avrebbe supportato nell’intero percorso di creazione, consigliandoci nella scelta migliore per ottenere il prodotto che volevamo nel minor tempo possibile: la scatola doveva risultare movimentata, e possedere le giuste caratteristiche meccaniche per essere funzionale a tutti gli effetti.

In più – specificano – la scatola doveva risultare elegante dal punto di vista estetico, dal momento che le macchine di controllo qualità sono il fiore all’occhiello della nostra ditta e il top della tecnologia del sensore.

Questa è la nostra prima esperienza con la stampa 3D professionale, e siamo molto soddisfatti. Lavorando con CRP Technology abbiamo riscontrato spirito di collaborazione, alta qualità, competenza e un approccio molto aperto e costruttivo nei nostri confronti.”

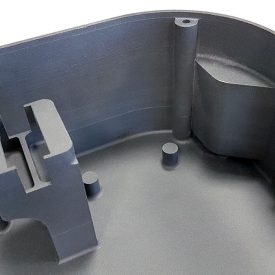

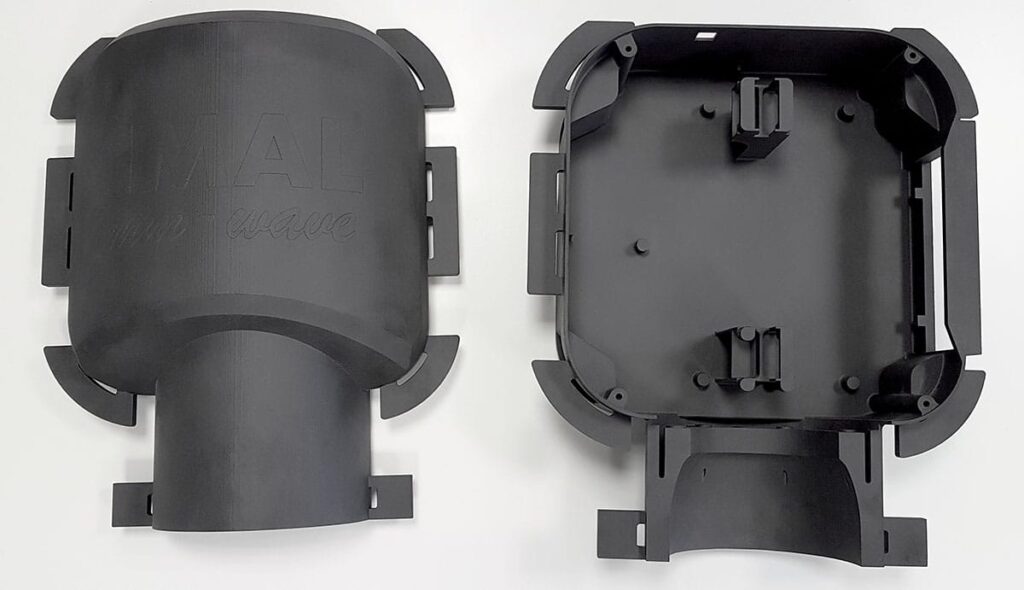

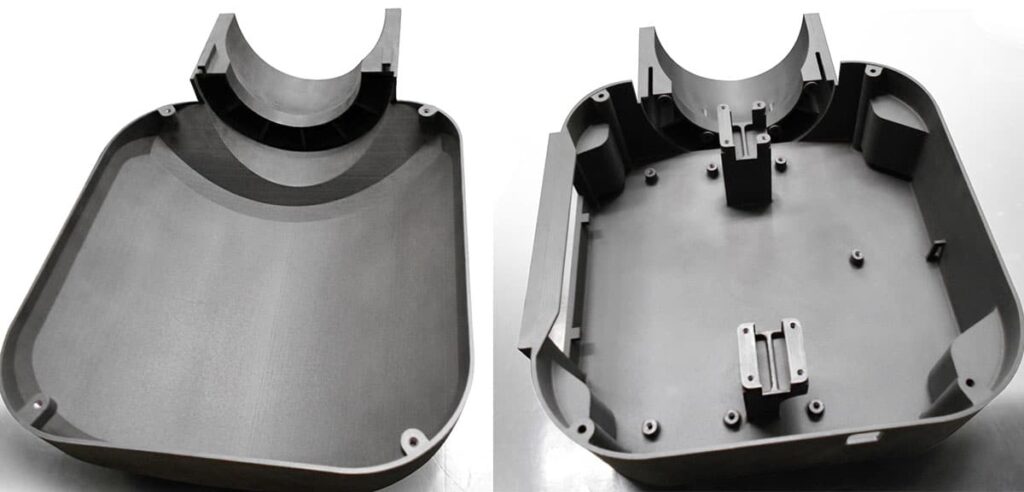

CRP Technology ha realizzato il modello ripartendolo in due gusci.

Il team di esperti di CRP Technology ha poi eseguito sul pezzo finito una scansione laser e il report di controllo è stato fornito a IMAL.

Per ottenere un maggiore grado di finitura, la scatola è stata lavorata a CNC con centro di lavoro a 5 assi su attrezzo dedicato, e in più piazzamenti.

Questo è stato possibile grazie alle caratteristiche dei materiali compositi Windform®: non solo il Windform® XT 2.0, ma tutti i materiali della gamma Windform® TOP-LINE possono essere lavorati a CNC.

L’azienda che si è occupata delle lavorazioni meccaniche sulla scatola IMAL è CRP Meccanica, che da 50 anni è leader nelle lavorazioni meccaniche di alta precisione a CNC.

Il pezzo finito è stato sottoposto ai controlli del reparto qualità di CRP Meccanica, e consegnato al cliente.

Criticità

L’applicazione sarebbe stata sottoposta a continui sforzi e vibrazioni, quindi bisognava procedere alla sua costruzione con una tecnologia e un materiale che permettessero alla scatola di possedere caratteristiche di resistenza ad accelerazioni e velocità elevate.

Inoltre, la scatola non si sarebbe dovuta rompere: la sua rottura avrebbe causato un inestimabile danno d’immagine per la IMAL.

La stampa 3D professionale, unita al materiale di realizzazione Windform® XT 2.0 e alle successive riprese a CNC, si è rivelata la scelta migliore: l’applicazione ha superato con successo i test di controllo e collaudo, e ha rispettato le richieste e gli standard di IMAL.

La scatola sensore è stata installata sulla macchina controllo qualità e consegnata al cliente di IMAL, che si è detto contento e soddisfatto dell’intero macchinario.