Il passaggio dalla stagione 2012 alla 2013 ha rappresentato un importante punto di svolta per la DeltaWing. Mentre fervevano i preparativi per le imminenti gare, la scuderia ha dovuto fare i conti con un nuovo team operativo, una nuova squadra, un nuovo motore e un nuovo partner per i pneumatici.

Il tempo che intercorre fra una competizione e l’altra è pochissimo, soprattutto se bisogna apportare modifiche all’auto da gara, e DeltaWing insieme ad Élan Motorsports ha dovuto progettare un nuovo motore completamente da zero.

Comprendendo i limiti in termini di design e tempo a disposizione, l’ingegnere progettista Christian “Skitter” Yaeger si è rivolto a CRP USA per l’assistenza nella progettazione e produzione del collettore di aspirazione del motore.

Ecco il risultato dei loro sforzi congiunti: da zero a un nuovo motore funzionante di derivazione Mazda in 81 giorni, pronto a correre sulla pista di Sebring in 105 giorni, con un collettore di aspirazione realizzato in stampa in 3D.

Il design innovativo di DeltaWing e la stampa 3D

L’ingresso nel 2010 della scuderia DeltaWing nelle competizioni internazionali, ha determinato una radicale innovazione ed una progressiva efficienza in pista. Fin da subito il team di ingegneri ha spinto i confini del design convenzionale usando un approccio metodologico rivoluzionario; eppure, è solo con la vettura del 2013 che la scuderia è riuscita a raggiungere nuove vette di efficienza, tecnologia ed innovazione.

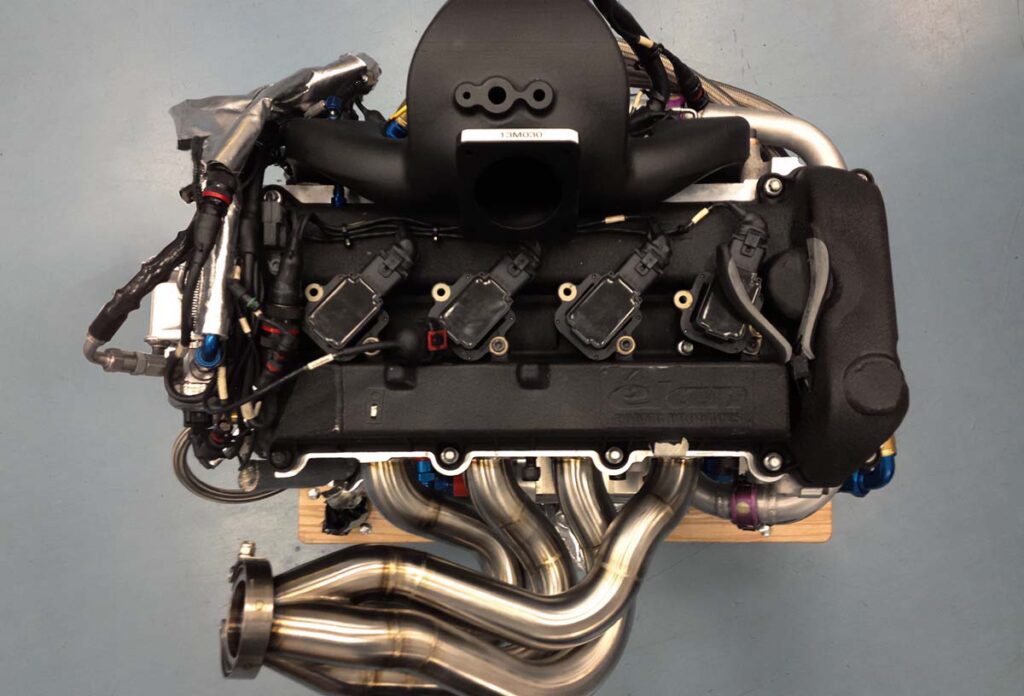

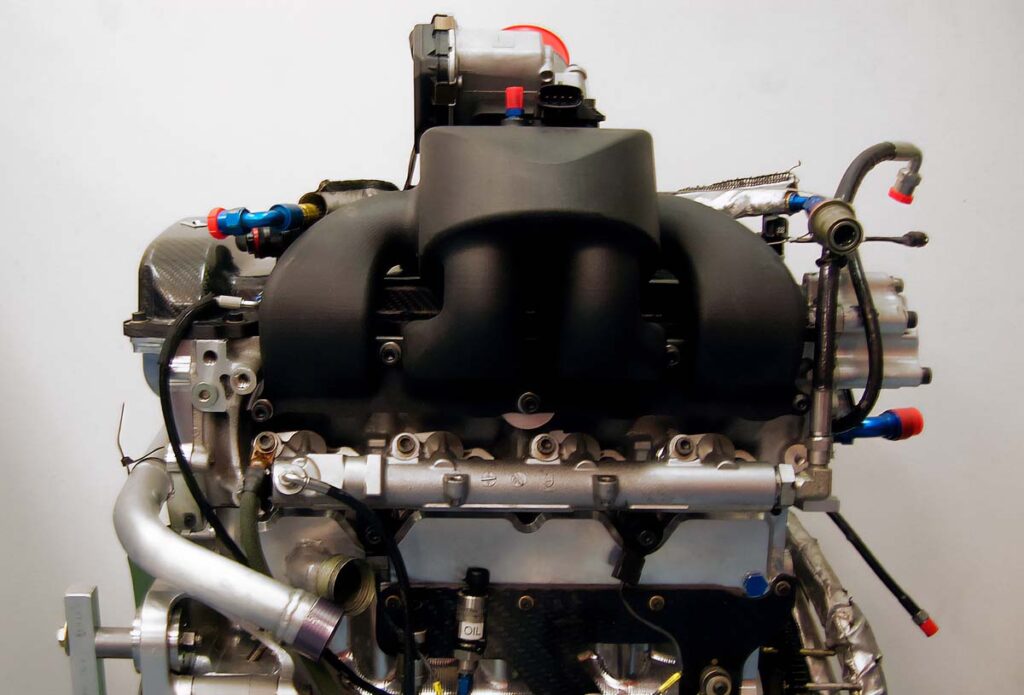

L’esempio più avvincente ed efficace è il collettore di aspirazione progettato e sviluppato in collaborazione con CRP USA. Il componente, perfettamente funzionante, è stato realizzato in stampa 3D nel materiale composito caricato fibra di carbonio Windform SP.

Da marzo 2013 questo collettore è stato utilizzato sulla vettura da corsa. I risultati positivi hanno dimostrato l’enorme potenziale derivante dall’utilizzo di materiali avanzati e stampa 3D.

Processo in un unico passaggio: dal file CAD direttamente al componente

Il collettore di aspirazione DeltaWing è stampato in 3D con la tecnologia della Sinterizzazione Laser Selettiva fornita da CRP USA. Il materiale di realizzazione è Windform SP. Il collettore di aspirazione è montato direttamente sul motore. Da luglio 2013 il team DeltaWing ha usato 4 collettori.

I collettori hanno coperto oltre 12.000 miglia di test e corse, e 6 ore per unità di funzionamento al banco prova.

“Non avremmo realizzato questo motore se non avessimo potuto produrre alcune sue parti direttamente dal file CAD” dichiara Christian “Skitter” Yaeger, ingegnere progettista DeltaWing Racing Cars, che così continua: “Il più grande vantaggio è stato poter stampare esattamente ciò di cui necessitavamo.

Avevamo otto bocche di aspirazione di forma strana, e CRP USA utilizzando la stampa 3D e il materiale Windform SP è stata in grado di abbinarle perfettamente.”

“Per la versione coupé abbiamo privilegiato un approccio al design più convenzionale e leggermente meno “feroce” – aggiunge Skitter – . Negli ultimi due anni i collettori in stampa 3D hanno coperto oltre 12.000 miglia di test e corse, e 6 ore per unità di funzionamento al banco prova.”

Windform SP, la resistenza ideale per condizioni di gara

Prima del collettore di aspirazione, DeltaWing ha usato i materiali Windform per produrre vari componenti come: contenitori per l’elettronica, guarnizioni di copertura della trasmissione con passaggi di alimentazione dell’olio integrati e pressurizzati.

Con la riprogettazione del collettore, si è resa subito evidente la necessità di trovare un materiale ad alte prestazioni, capace di gestire il calore e la tensione esercitati sul componente. CRP USA ha così presentato al team di ingegneri Deltawing il Windform SP per una loro valutazione. Windform SP è un materiale composito a base poliammidica caricato fibra di carbonio; presenta eccellenti proprietà meccaniche e, rispetto agli altri caricati presenti sul mercato, una maggiore resistenza a urti, vibrazioni, deformazioni. E’ inoltre resistente all’assorbimento di liquidi e umidità.

Caratteristiche del motore

- Peso: 180lbs

- Ricavato dal pieno in house

- Disegnato in 17 giorni

- Da zero a un nuovo motore funzionante di derivazione Mazda in 81 giorni, pronto a correre sulla pista di Sebring in 105 giorni

“I limiti di spazio dettati dalla posizione del motore all’interno del telaio richiedevano un design creativo” afferma Stewart Davis, Direttore delle operazioni di CRP USA.

“I tubi – continua – si attaccano alla base del plenum e formano una struttura complessa che sarebbe stata estremamente difficile da costruire senza l’apporto della stampa 3D.

Il motore lavora sotto pressione, ed è sottoposto a variazioni di pressione oltre che alle vibrazioni, agli urti e ai cambiamenti di temperatura che avvengono durante le corse: la robustezza e la temperatura di distorsione termica del Windform SP hanno consentito la realizzazione del pezzo e il suo utilizzo nella gare Endurance.

Il lavoro svolto da Skitter e dal team DeltaWing/Élan Motorsports è un ottimo esempio dell’applicazione di un materiale Windform ad un problema complesso, e dell’utilizzo della stampa 3D per superare alcuni limiti del mondo delle corse” conclude Davis.

Di seguito vengono riportate le piste sulle quali il collettore ha coperto 12.000 miglia tra gare e test dalla sua introduzione nel marzo 2013.

Campionato American Le Mans Series 2013

- Circuito di Sebring

- Mazda Raceway di Laguna Seca

- Lime Rock Park

- Canadian Tire Motorsport Park

- Road America

- Circuito delle Americhe

- Virginia International Raceway

- Road America

2014 TUDOR United SportsCar Championship

- Daytona International Speedway

- Circuito di Sebring

- Mazda Raceway di Laguna Seca

- Watkins Glen International

- Canadian Tire Motorsport Park

- Road America

- Road Atlanta

Il prototipo di auto sportiva DeltaWing

Radicalmente innovativo vantando metà del peso, della potenza e della resistenza aerodinamica rispetto alla concorrenza, il prototipo di auto sportive della DeltaWing ha inaugurato la nuova era della sostenibilità negli sport motoristici. Il DeltaWing rappresenta infatti un importante passo avanti nella riduzione dell’impronta di carbonio del motorsport; il suo esclusivo design aerodinamico riduce drasticamente la quantità di carburante e pneumatici utilizzati durante un intero fine settimana di gara, e conferisce all’auto un’eccellente velocità nei rettilinei.