I piccoli satelliti sono un’alternativa efficace ai più onerosi satelliti di larghe dimensioni. Data la crescente domanda, gli ingegneri devono adattare questi “nanosatelliti”, detti CubeSat, al fine di centrare nuovi traguardi e obiettivi.

Uno di questi traguardi è il rilascio dei TubeSat dalla Stazione Spaziale Internazionale (ISS). I TubeSat sono di forma cilindrica e quindi non compatibili con la normale piattaforma dei CubeSat deployer (P-POD) sull’ISS. È stato quindi sviluppato un nanosatellite innovativo, il TuPOD (Tubesat-POD), per affrontare questa sfida.

Panoramica

La storia del TuPOD iniziò quando un gruppo di studenti brasiliani ebbero l’esigenza di lanciare il loro TubeSat TANCREDO-1 dall’ISS. Si rivolsero a G.A.U.S.S. Srl (Group of Astrodynamics for the Use of Space Systems), società italiana in stretti rapporti con l’Università di Roma, chiedendo aiuto per vincere la sfida e poter lanciare il loro TubeSat dall’ISS.

GAUSS dovette affrontare la sfida di progettare un sistema innovativo per rilasciare in orbita i primi TubeSat che fungessero sia da satellite sia da piattaforma di rilascio. GAUSS iniziò il processo di valutazione delle tecnologie in grado di dare vita a un sistema capace di caricare a bordo e rilasciare due TubeSat che soddisfacesse le rigide proprietà meccaniche delle applicazioni spaziali, evitando allo stesso tempo le sfide dei tradizionali attrezzaggi. A questo fine, GAUSS unì le sue forze con la società californiana Teton Aerospace, LLC (Tetonsys), il cui co-fondatore, Bob Twiggs, è il fondatore di cubesat. La collaborazione fra GAUSS e Tetonsys permise lo sviluppo dell’idea del TuPOD.

L’obiettivo principale del TuPOD è di dare ai TubeSat la possibilità di sganciarsi dall’ISS in assenza di deployer o lanciatori per questa tipologia di satellite.

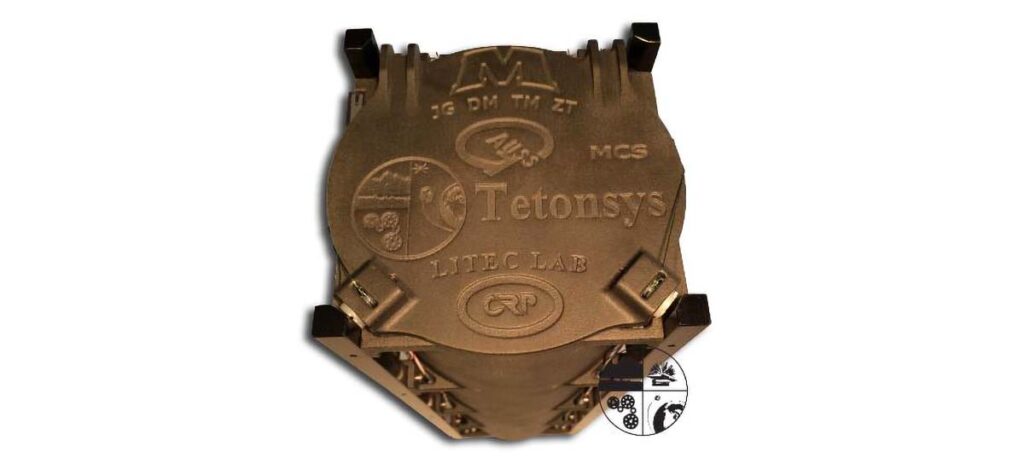

Il componente finale è stato progettato e realizzato da Tetonsys su linea guida GAUSS e con il supporto di CRP USA e della Morehead State University (MSU) per essere integrato all’interno del sistema J-SSOD e rilasciato dal modulo giapponese “KIBO” dell’ISS.

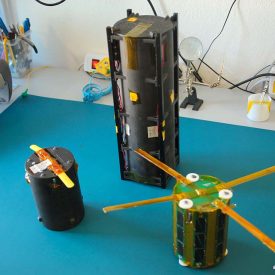

I due TubeSat lanciati utilizzando il TuPOD sono stati:

- il TANCREDO-1, nell’ambito del progetto UbatubaSat, realizzato dagli studenti brasiliani della “Escola Municipal Presidente Tancredo de Almeida Neves” insieme all’INPE

- l’OSNSAT, sviluppato dall’Open Space Network, una società spaziale californiana.

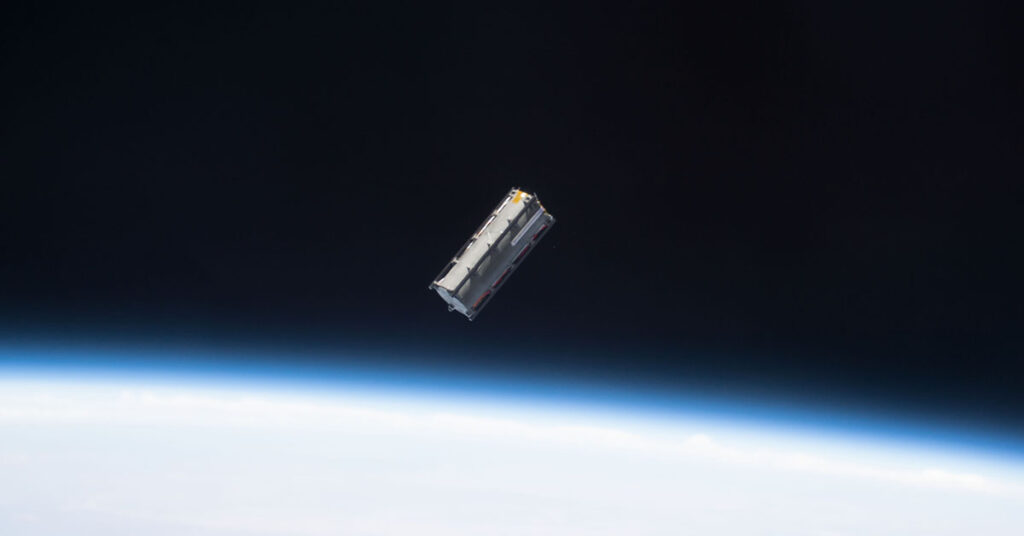

Dopo circa 83 ore dal rilascio iniziale dall’ISS, e dopo avere volato in un’orbita lievemente più bassa dell’ISS, il TuPOD ha rilasciato i suoi due TubeSat a bordo, TANCREDO-1 e OSNSAT. In seguito, il TuPOD ha iniziato a trasmettere un segnale beacon (codice morse) per la comunità dei radioamatori sulla frequenza 437.425Mhz, con una variazione di +/- 10KHz dovuta allo shift Doppler. Il satellite ha trasmesso un piccolo segnale beacon morse FM durato 4 giorni fino al completamento della missione primaria e all’esaurimento delle batterie. Il TuPOD è uscito dall’orbita ed è bruciato in sicurezza al suo rientro nell’atmosfera terrestre.

Sviluppo e lancio di un CubeSat / deployer

Progettare e realizzare un satellite funzionale, un 3U CubeSat, che fungesse allo stesso tempo da deployer di TubeSat si è rivelata un’impresa impegnativa. Avendo compreso i limiti delle tecnologie produttive tradizionali, si è individuata l’opportunità di sviluppare un sistema unico nel suo genere, basato sulle tecnologie di Additive Manufacturing (AM). Le tecnologie di additive manufacturing nelle applicazioni aerospaziali hanno rappresentato per gli ingegneri e gli scienziati del settore un’opportunità ma allo stesso tempo una sfida. La capacità di produrre parti e componenti mediante tecnologie di additive manufacturing è promettente, sia per quanto riguarda i metalli che le plastiche. Da un lato, le tradizionali tecnologie di produzione sottrattiva possono comportare restrizioni in termini di sviluppo progettuale e selezione dei materiali.

La tecnologia di additive manufacturing spesso si rivela più rapida della progettazione e realizzazione di un utensile impiegato nelle tecnologie di produzione di tipo tradizionale. Inoltre, la stampa 3D ha offerto agli ingegneri una maggiore flessibilità nella timeline per potere apportare migliorie al progetto e pensare senza i limiti imposti dagli attrezzaggi tradizionali. Questa scelta ha permesso di abbattere notevolmente i costi e si è rivelata molto conveniente in termini di tempi rispetto ai metodi produttivi tradizionali. Le caratteristiche esclusive del materiale Windform® XT 2.0 per AM hanno permesso un’ottimizzazione del sistema che può così affrontare brillantemente le esigenze progettuali dettate dai limiti di spazio e dalle condizioni estreme del lancio. La riuscita della missione TuPOD rappresenta un ottimo esempio di progresso scientifico e di cooperazione internazionale.

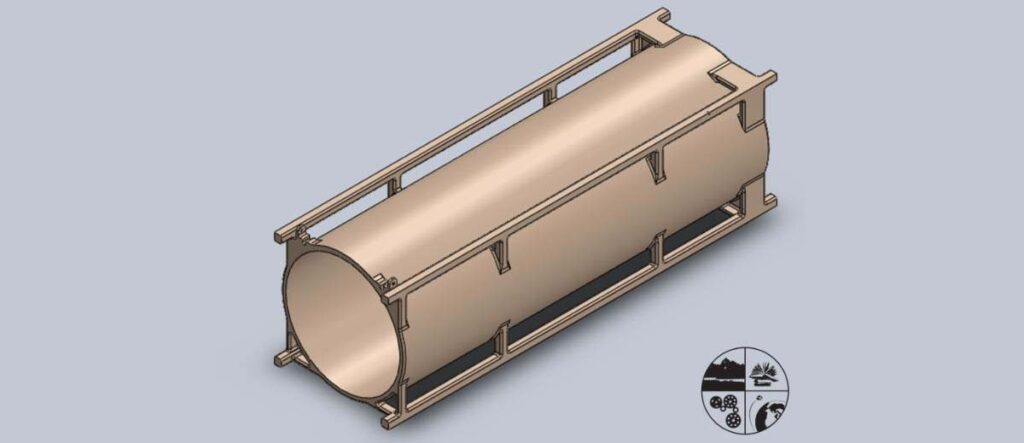

I requisiti per costruire la navicella madre erano rigorosi. Il TuPOD è un satellite 3U CubeSat, stampato interamente in 3D da materiale Windform® XT 2.0 da CRP USA, con 4 binari esterni in alluminio anodizzato (40% del peso di una struttura in alluminio equivalente). Stewart Davis, Direttore Operativo presso CRP USA: “Il sistema di rilascio della maggior parte dei CubeSat si chiama P-Pod. Si tratta di un dispositivo di forma quadrata che può rilasciare solo strutture compatibili con i vincoli rappresentati dai quattro angoli dei suoi dispositivi. I binari posizionati sul TuPOD servivano in parte a consentire a un ‘perno rotondo di adattarsi perfettamente a un foro quadrato’”.

Si doveva progettare il TuPOD come un parallelepipedo 3U CubeSat ma che contenesse due TubeSat di 3,5″ di diametro per 5″ di lunghezza utilizzando allo stesso tempo l’infrastruttura di lancio CubeSat di JAXA sulla ISS. Ciò è stato necessario per creare un’interfaccia tra una struttura cilindrica come il TubeSat e la struttura a forma di parallelepipedo come quella del 3U CubeSat. L’uso dell’additive manufacturing e il materiale Windform® XT 2.0 hanno reso tutto questo possibile.

Grazie a questo particolare tipo di deployer per la prima volta sono stati rilasciati nello spazio due TubeSat (un nuovo tipo di nanosatelliti di forma cilindrica, non molto più grandi di una normale lattina per bibite). Fino ad allora non c’erano possibilità di lancio per questa tipologia di piccoli satelliti. Il progetto TuPOD ha aperto a nuove e accessibili opportunità di lancio agli utenti di questo nuovo tipo di satelliti.

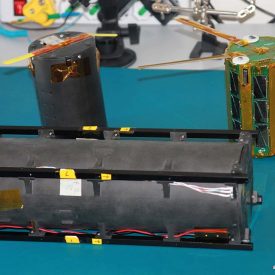

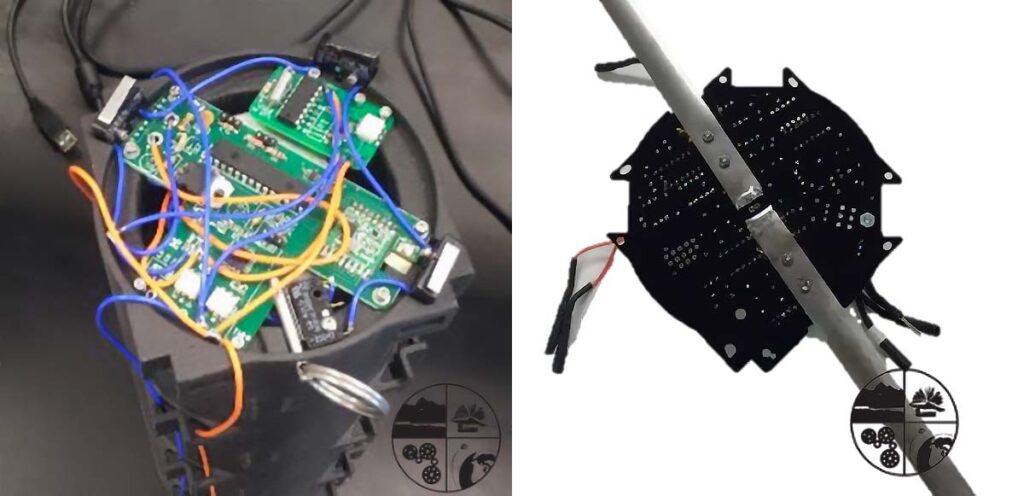

Un altro problema da affrontare è stata la creazione di una forma speciale per l’elettronica. Il piano originario prevedeva l’utilizzo delle schede elettroniche di PocketQube sviluppate dalla Morehead State University, KY, USA (figura 3). Ma il problema consisteva nella complessità del cablaggio tra più schede in uno spazio così ridotto. Tetonsys, avvalendosi del layout elettronico utilizzato nelle schede elettroniche PocketQube, realizzò un’unica scheda (figura 4) che garantiva le stesse prestazioni ma in uno spazio più ridotto e nel lato più basso del TuPOD. Chantal Cappelletti, Project manager presso GAUSS: “Al suo interno TuPOD si presenta come un cilindro liscio, privo di cavità eccetto che per una scheda singola separata, collocata nella parte inferiore del cilindro. La scheda singola offre alloggiamento all’elettronica di PocketQube ed è opportunamente separata dal satellite per evitare che subisca danneggiamenti durante le operazioni di integrazione del TubeSat”. La scheda singola si è rivelata un ottimo progetto a doppio utilizzo.

Nel TuPOD il progetto del BUS satellite era sicuramente complesso, tuttavia semplice da realizzare perché si poteva produrre direttamente da un file CAD 3D senza necessità di attrezzaggio. Con la tecnologia dell’additive manufacturing, si progetta a computer un modello CAD 3D che poi viene stampato in 3D. Per ottimizzare il componente finale si possono attuare modifiche e quindi produrlo (o stamparlo) innumerevoli volte senza i problemi legati alla fusione, visto che non sono necessari attrezzaggi e lavorazioni secondarie.

Se da un lato la sfida di progettare e creare la navicella madre (TuPOD) come componente singolo è stata affrontata con l’uso della tecnologia additiva, la fase successiva è stata quella di trovare un materiale che potesse soddisfare le rigide proprietà meccaniche richieste nelle applicazioni spaziali. Il mercato offriva svariate tecnologie in grado di realizzare il progetto TuPOD, ma le caratteristiche dei materiali erano troppo deboli e incoerenti con la densità della struttura fusa.

Durante il processo di valutazione e di revisione del progetto, GAUSS ha optato per Windform® XT 2.0, un materiale robusto e altamente funzionale, progettato appositamente per l’additive manufacturing con l’uso del processo Powder Bed Fusion (PBF) con applicazioni nel settore aerospaziale.

“Il Professor Twiggs della Morehead State University, co-fondatore di Tetonsys, ha presentato il materiale composito per stampa 3D caricato con fibra di carbonio Windform ® XT 2.0 ai rappresentanti di GAUSS” ha affermato Chantal Cappelletti. “Il Professor Twiggs ha utilizzato il materiale Windform per un progetto relativo a un piccolo satellite e le prestazioni di Windform® XT 2.0 hanno superato le aspettative. Per questo motivo abbiamo deciso di accettare Windform® XT 2.0 per il progetto TuPOD”.

Secondo Amin Djamshidpour, progettista di TuPOD e co-fondatore di Tetonsys: “L’utilizzo del materiale Windform® XT 2.0 nella produzione 3D del TuPOD è stata una delle decisioni migliori che abbiamo mai preso. Windform® XT 2.0 è un materiale elettricamente conduttivo e lavorabile. Durante la fase di prototipazione e persino della produzione finale ci siamo trovati in numerose situazioni in cui abbiamo dovuto forare il pezzo o fare piccole modifiche alla struttura stampata in 3D e Windform ® XT 2.0 ci ha permesso di farlo”.

Prof. Twiggs: “Questo progetto unico nel suo genere è stato possibile solo grazie alla stampa 3D di CRP USA e al materiale Windform® XT 2.0 qualificato per l’impiego nello spazio. La rapidità di risposta, i costi contenuti e la qualità sono stati i fattori chiave per il successo di questa missione”.

Il progetto TuPOD ha rappresentato una vera sfida per CRP USA e per la tecnologia di additive manufacturing. Allo stesso tempo, la realizzazione di un tale progetto senza il materiale e il processo produttivo CRP sembra impossibile. Dopo ore di analisi e di progettazione da parte di Tetonsys, il modello CAD definitivo era pronto per la produzione. Una volta progettato in base alle caratteristiche del materiale Windform® XT 2.0, il file CAD è stato inviato a CRP USA dove il pezzo è stato realizzato.

Il risultato è stato un singolo componente con caratteristiche esclusive, realizzato mediante additive manufacturing, illustrato nella figura 6, (forma speciale per batterie, elettronica e sportello di rilascio) che è stato inviato a Tetonsys per l’integrazione dell’elettronica e la messa a punto per i test ambientali. Quando Tetonsys ha ricevuto il TuPOD, ha immediatamente notato la differenza nella qualità costruttiva rispetto ad altre tecnologie additive ed è stata colpita dal fatto che il TuPOD fosse un componente pronto all’uso, senza bisogno di ulteriori lavorazioni. Questo ha permesso al team di risparmiare tempo e denaro.

Concluse l’integrazione della scheda elettronica e le diverse prove delle performance funzionali, il TuPOD è stato inviato alla Morehead State University per i test conclusivi delle vibrazioni e del vuoto termico.

Nel corso della valutazione del TuPOD, sono state eseguite due serie complete di test ambientali sul TuPOD stesso. In ognuno dei livelli sono state eseguite diverse prove funzionali e di rilascio per verificare l’integrità di struttura, elettronica e sistema nel suo insieme.

Il TuPOD è stato poi spedito a GAUSS in Italia perché fosse eseguita l’integrazione definitiva dei TubeSats nella navicella madre.

In seguito, il TuPOD è stato trasferito in Giappone affinché fosse integrato nel deployer CubeSat J-SSOD (JEM Small Satellite Orbital Deployer) presso il Tsukuba Space Center della JAXA (Japan Aerospace Exploration Agency) nella prefettura Ibaraki per opera di un team GAUSS e JAXA.

Il deployer J-SSOD, contenente il TuPOD, insieme ad altri nanosatelliti, è stato installato all’interno del veicolo spaziale autonomo H-IIB, chiamato “KOUNOTORI 6”, per la missione HTV-6, che portava rifornimenti alla Stazione Spaziale Internazionale (ISS).

Il lanciatore giapponese HTV-6 è stato spedito dal Yoshinobu Launch Complex, Tanegashima Space Center alla Stazione Spaziale Internazionale (ISS).

“KOUNOTORI 6” è stato catturato dal braccio robotico dell’ISS (Canadarm-2, 17,6 metri di lunghezza) e attraccato all’ISS.

Una volta agganciato all’ISS, il veicolo spaziale è rimasto attraccato per sei settimane (periodo in cui gli astronauti hanno effettuato passeggiate spaziali per sostituire alcune delle batterie dell’ISS con batterie nuove trasportate dall’HTV-6).

Il TuPOD è stato quindi rilasciato con l’aiuto degli astronauti giapponesi dal Japanese Experiment Module “KIBO” dell’ISS.

TANCREDO I e OSNSAT sono stati rilasciati dal satellite/deployer TuPOD circa tre giorni dopo il lancio in orbita del TuPOD, appena il TuPOD si è trovato abbastanza distante dall’ISS.

Gli astronauti hanno impostato il lancio manualmente, avvalendosi per l’operazione del dispositivo di rilascio JAXA “J-SSOD” (Small Satellites Orbital Deployer), progettato appositamente per rilasciare in orbita piccoli satelliti.

Una volta nello spazio, il TuPOD stesso e TANCREDO-1 hanno trasmesso dati telemetrici che sono stati ricevuti e decodificati da radioamatori di tutto il mondo.

La “missione TuPOD”, ha affermato Chantal Cappelletti, Project Manager presso GAUSS “era stata programmata per durare fino a una settimana ma è durata più tempo del previsto. Il sistema non era dotato di celle solari, pertanto era impossibile che sopravvivesse per più di pochi giorni. Possiamo considerare la missione TuPOD un grande successo, perché ha inviato messaggi più a lungo del previsto”.

“Durante la missione”, ha aggiunto Cappelletti, “Windform® XT 2.0 ha superato tutte le prove di qualificazione al volo in sistemi complessi, come la Stazione Spaziale Internazionale. Questo risultato, inimmaginabile fino a poco tempo fa, apre a numerose prospettive di uso dei materiali Windform® per applicazioni spaziali.

In particolare, GAUSS Srl è più che soddisfatta del processo di Powder Bed Fusion, e considera la famiglia di materiali compositi dalle alte prestazioni Windform® una vera rivoluzione nel settore dei piccoli satelliti. Inoltre, GAUSS li sta utilizzando per nuovi progetti”.

Da un punto di vista tecnico il TuPOD rappresenta un’innovazione in quanto la sua struttura è stata interamente stampata in 3D. La missione ha utilizzato tecnologie all’avanguardia e lo stesso TuPOD rappresenta un innovativo prodotto per lo spazio, sviluppato per lanciare un nuovo tipo di pico-satelliti, come i TubeSats.

Stewart Davis ha dichiarato: “A differenza di molte tecnologie che sono state originariamente sviluppate per il settore aerospaziale e solo in seguito adattate al motorsport, Windform ® XT 2.0 è un materiale nato espressamente per il motorsport”. Windform® in origine è stato sviluppato dal partner di CRP USA, ovvero la società CRP Technology con sede a Modena in Italia, per l’impiego nel settore delle corse di Formula Uno, prima nella galleria del vento e poi su pista. Davis ha commentato: “Il nostro team è stato molto felice per Tetonsys, GAUSS, la Morehead State University, JAXA, il team TANCREDO e OSNAT per il successo della loro missione. Saremo lieti di continuare a produrre componenti per i nostri partner del settore corse con un materiale collaudato su pista e che inoltre può vantare come valore aggiunto l’esperienza del volo spaziale. TuPOD è un progetto internazionale e la famiglia di materiali compositi dalle alte prestazioni Windform® ha una natura globale. Copriamo infatti quattro continenti: Europa, Sud America, Nord America e Asia”.

Conclusioni

Questo case study dimostra come l’uso del materiale composito Windform® XT 2.0, sviluppato inizialmente per il settore motorsport, si stia affermando in molti ambiti dell’esplorazione dello spazio.

L’applicazione di conoscenze teoriche e pratiche è stata fondamentale nella progettazione e produzione del TuPOD. L’unione del processo additivo PBF, di Windform® XT 2.0 e di CRP USA ha dato vita a un piccolo satellite monopezzo dalle alte prestazioni che allo stesso tempo funge da deployer e che soddisfa i rigidi requisiti richiesti ai materiali nelle applicazioni spaziali.

Il materiale Windform® XT 2.0 di CRP, grazie alle sue caratteristiche di additive manufacturing laser-centriche, ha creato per i progettisti di satelliti un nuovo spettro di possibilità che superano i requisiti e i limiti standardizzati.

I materiali Windform trovano ampio impiego in settori dalle alte prestazioni grazie alle loro caratteristiche meccaniche e CRP USA è il partner tecnologico ideale per l’uso di Windform® e dell’additive manufacturing.

CRP USA, che ha sede a Mooresville nella Carolina del Nord, si trova nel cuore del centro industriale e produttivo del sud, circondato da una comunità aerospaziale in crescita.

Con oltre un decennio di esperienza nella stampa 3D e nella produzione avanzata, CRP USA collabora con leader di spicco del settore per realizzare prototipi funzionali e componenti finali, utilizzando i propri materiali compositi dalle alte prestazioni della famiglia Windform®.