A Modena, patria dei motori e delle supercar, è nata Ego, la prima moto elettrica ad elevate prestazioni di Energica Motor Company S.p.A., sviluppata rigorosamente con tecnologie da F1 e i materiali per sinterizzazione laser di ultima generazione Windform®. Energica è stata realizzata ed ingegnerizzata grazie al Gruppo CRP. La sua pluridecennale attività (nel campo delle lavorazioni meccaniche di precisione e della stampa 3D professionale con la famiglia di materiali compositi Windform®) ha permesso la creazione di soluzioni innovative e all’avanguardia che hanno reso Energica un esemplare unico al mondo.

Energica è così arrivata sul mercato in tempi brevi, accelerando la fase di prototipazione e sviluppo prodotto.

Il progetto Energica nasce da una visione imprenditoriale della famiglia Cevolini, patron del Gruppo CRP, nel 2009 dopo l’esperienza di CRP Racing e parallelamente a eCRP.

Il Gruppo CRP è stato fondamentale per lo sviluppo industriale di Energica fin dai primissimi prototipi, che presentano parti realizzate con la tecnologia della Sinterizzazione Laser Selettiva e nei materiali compositi caricati fibra di carbonio o vetro Windform®. Questi sono stati ideati dal reparto R&S di CRP Technology, azienda del Gruppo che da oltre 20 anni si occupa di stampa 3D professionale.

Energica ha inoltre beneficiato dell’esperienza maturata dal Gruppo CRP in oltre 45 anni di attività come fornitore di soluzioni tecnologiche innovative e all’avanguardia a fianco delle maggiori squadre di F1, Moto GP, Rally Raid, ALMS. A loro il Gruppo ha sempre offerto un alto livello di supporto durante l’intero svolgimento dei progetti, dalle prime fasi del disegno e dello sviluppo fino al processo di costruzione, con conseguente riconoscimento di un approccio innovativo nell’uso di materiali e tecnologie inedite.

L’oggetto del caso applicativo è la realizzazione del prototipo funzionale della sella per le moto Energica Ego.

Il team di Energica si è avvalso del supporto e competenze di CRP Technology.

L’uso della tecnologia additiva, unita ai materiali Windform®, ha consentito al team di Energica di accorciare i tempi di validazione del disegno finale.

La scelta di optare per la realizzazione di prototipi che consentissero uno studio approfondito per ridurre i margini di errore sullo stampo ad iniezione, è frutto di un percorso intrapreso da CRP Technology insieme agli ingegneri del team di Energica Motor Company.

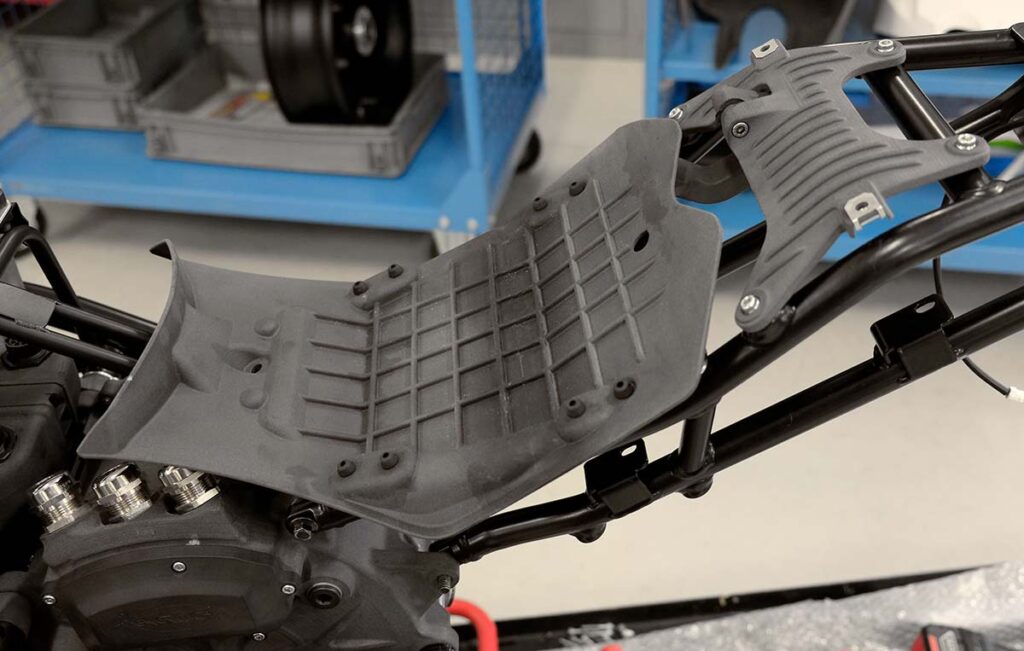

La sella è formata da una parte morbida e da un telaietto, chiamato base sella. Quest’ultimo è un componente fondamentale: deve essere resistente (in quanto supporta la parte morbida che deve sostenere il peso del pilota), ma al contempo deve garantire la giusta flessibilità per non subire danneggiamenti derivanti dall’impiego della moto su strade sconnesse e nell’uso sportivo.

In più, la sella delle moto Energica è apribile per consentire l’accesso alla presa di ricarica: il meccanismo di apertura e chiusura riveste quindi un ruolo di primaria importanza.

Realizzazione dei prototipi in stampa 3D

CRP Technology ha realizzato due prototipi funzionali, utilizzando la stampa 3D con processo Powder Bed Fusion di polimerici rinforzati fibra e i materiali compositi Windform®.

Su questi prototipi il team di Energica ha condotto l’attività di sviluppo dei componenti (studi ergonomici) e le verifiche delle soluzioni progettuali (prove di montaggio), applicando specifici piani di test (test su strada), atti a verificare sia la piena corrispondenza ai requisiti funzionali, sia il rispetto degli obiettivi di qualità e affidabilità richiesti.

Da notare che queste selle sono state utilizzate in tutti i test omologativi delle moto Energica, compresi quelli condotti da Bosch per la validazione dell’ABS.

Primo prototipo

La sella deve possedere caratteristiche estetiche, di comfort, resistenza (agli urti, impatti, agenti atmosferici e usura) e affidabilità.

Per far fronte a queste esigenze, CRP Technology ha realizzato il primo prototipo utilizzando il materiale Windform® RL per la parte morbida della sella, e Windform® GT per il telaietto (base sella).

Windform® RL è l’elastomero della famiglia dei materiali compositi ad alta prestazione Windform®. Si tratta di un materiale termoplastico durevole, con funzionalità e flessibilità simili alla gomma, adatto per applicazioni che necessitano di geometrie complesse e con un alto grado di elasticità.

Il telaietto (base sella) è stato realizzato in Windform® GT, materiale composito a base poliammidica caricato con fibre di vetro. Nella famiglia dei materiali Windform® per la fabbricazione additiva, Windform® GT si contraddistingue per la sua flessibilità non solo sul piano estetico, ma anche su quello prestazionale: Windform® GT combina infatti ottime caratteristiche di elasticità e duttilità a caratteristiche di resistenza all’impatto, risultando così un materiale apprezzabile in diverse applicazioni soggette a vibrazioni o ad urti di varia natura.

La fase successiva ha riguardato l’incollaggio delle due parti e il rivestimento del componente tramite fissaggio con punti metallici.

Durante questa fase non è stata riscontrata alcuna difficoltà o problematica: i materiali Windform® possono essere rivestiti con qualsiasi tipo di materiale, e consentono al rivestimento di aderire bene al componente permettendo un ancoraggio sicuro che resiste nel tempo.

Il prototipo in Windform® RL e Windform® GT è stato quindi restituito ad Energica, che l’ha testato montandolo direttamente sulla moto e provandolo su strada.

Secondo prototipo

Dai test effettuati sul primo prototipo, lo staff di Energica ha notato una leggera flessione della sella che andava oltre gli intenti iniziali.

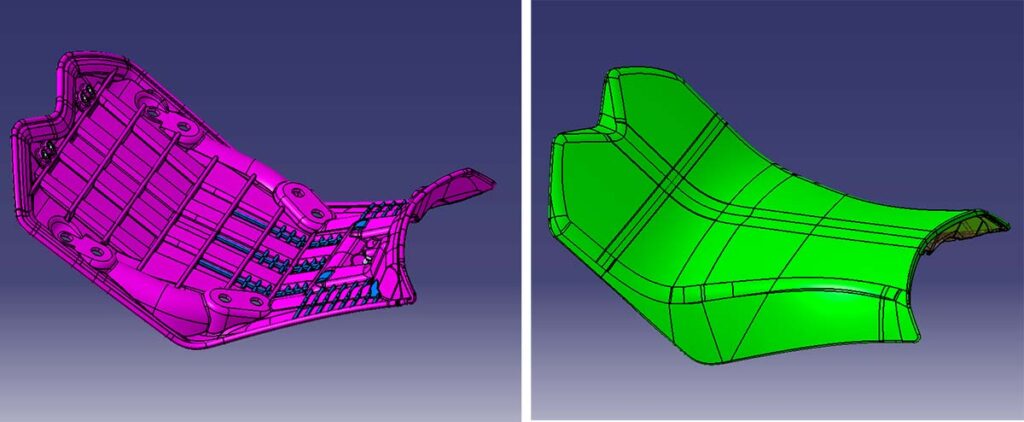

La problematica è stata affrontata con il supporto dei tecnici di CRP Technology: all’interno della base sella è stata aggiunta una struttura con nervature allo scopo di irrigidire il componente.

Il pezzo modificato (base sella) è stato realizzato in Windform® GT attraverso la tecnologia della sinterizzazione laser selettiva. La parte morbida (nel protitipo 1, in Windform® RL) è stata invece sostituita con l’imbottitura definitiva.

La fase successiva ha riguardato l’incollaggio delle due parti, a cui è seguita quella di rivestimento e fissaggio tramite graffette. Lo staff di CRP non ha riscontrato alcuna difficoltà nel portare a termine queste operazioni.

Il secondo prototipo è stato consegnato ad Energica per i test funzionali, che si sono conclusi con un esito più che soddisfacente: la problematica della flessione eccessiva era stata brillantemente superata.

Il file è stato consegnato agli stampisti che hanno così messo a punto lo stampo per la produzione industriale.

Realizzazione del prodotto finito tramite tecnologia tradizionale

La tecnologia della stampa 3D professionale e i materiali Windform® hanno consentito al team Energica di accorciare i tempi di sviluppo prodotto, e di continuare a testare il componente/prototipo direttamente sulla moto in attesa del pezzo finito in plastica ad iniezione.