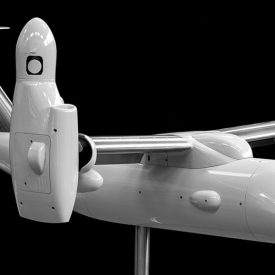

Tra le applicazioni più interessanti e significative nel campo aerospaziale, sviluppate grazie alla collaborazione dei nostri partner, c’è senz’altro il nuovo modello per la galleria del vento del convertiplano AW609, realizzato da CRP Technology per Leonardo Helicopter Division (Leonardo HD, ex Agusta Westland).

L’applicazione ha permesso, ancora una volta, di mettere in evidenza il perfetto connubio tra la stampa 3D con processo Powder Bed Fusion di materiali compositi polimerici rinforzati fibra (nello specifico sinterizzazione laser selettiva) e i materiali compositi Windform® .

Grazie ad essi, infatti, in brevissimo tempo e con risultati eccellenti ed altamente performanti sul piano delle proprietà meccaniche ed aerodinamiche, è stato possibile completare e testare il modello AW609 in galleria del vento.

Obiettivi

I principali obiettivi che si prefiggeva Leonardo HD, e che l’hanno spinta a rivolgersi a CRP Technology, sono essenzialmente riconducibili a tre aspetti:

- L'esigenza di tempistiche brevi, ma con il più alto livello di affidabilità, nella realizzazione delle geometrie esterne del modello per la galleria del vento

- La ricerca di materiali con ottime caratteristiche meccaniche ed aerodinamiche per quei componenti che normalmente sarebbero stati pensati in materiale composito di tipo classico

- Progettazione e realizzazione di una struttura interna in lega di alluminio adatta ad essere facilmente implementata con nuove geometrie per le future versioni di velivoli o per soluzioni migliorate

Gli aspetti dunque più critici sono l’alta resistenza agli sforzi, ma anche la necessità di mantenere sotto carico buone tolleranze dimensionali su un componente di grandi dimensioni.

E’ importante che i componenti delle geometrie esterne non deflettano troppo sotto carico. Inoltre, anche in assenza dei carichi esterni, il prodotto deve possedere caratteristiche dimensionali nel rispetto delle specifiche fornite.

E’ importante ricordare che la prestazione di tali particolari influisce sulla prestazione del mezzo intero, proprio in virtù del fatto che le forme esterne devono svolgere la funzione di trasferire i carichi aerodinamici generati dalla fusoliera al telaio interno.

Progettazione

Per assicurare al modello la capacità di resistere ai carichi previsti durante i vari test in galleria del vento, è stato eseguito il calcolo della curva stress-strain (relazione sollecitazione-deformazione).

Tali valutazioni della resistenza strutturale sono state eseguite per tutti i componenti critici del modello e sotto le condizioni di carico assegnate.

Il diagramma di inviluppo è stato fondamentale per consentire la valutazione strutturale richiesta e la progettazione finale dei componenti del modello in grado di garantire la piena compatibilità fra i vincoli della galleria del vento (ad esempio, i supporti) e le attrezzature.

I materiali per le componenti del modello sono stati discussi durante la fase di progettazione insieme a -per esempio- le limitazioni e concentrazioni delle sollecitazioni a fatica.

Tavola con tolleranze richieste per la realizzazione di un modello subsonico e transonico per i test in galleria del vento

Tecnologia di costruzione del modello per la galleria del vento

In passato, i componenti in esame sarebbero stati pensati in materiale composito di tipo classico oppure in lega leggera alluminio tipo 7075 T651.

Tuttavia i limiti di queste tecnologie erano soprattutto legati a tempi di realizzazione piuttosto elevati. La realizzazione di componenti simili in composito classico prevedeva infatti la messa a punto di disegni costruttivi particolari, che avrebbe richiesto un certo tempo di stesura. A queste tempistiche, si sarebbero poi sommate quelle di realizzazione, non trascurando il fatto che sarebbe stato necessario realizzare anche lo stampo.

Il primo modello per la galleria del vento di Leonardo HD fu realizzato in legno e componenti metallici; poi si virò ad una soluzione mista di legno e materiali compositi in fibra.

Oggigiorno tutti i modelli sono realizzati con il CAD-CAM.

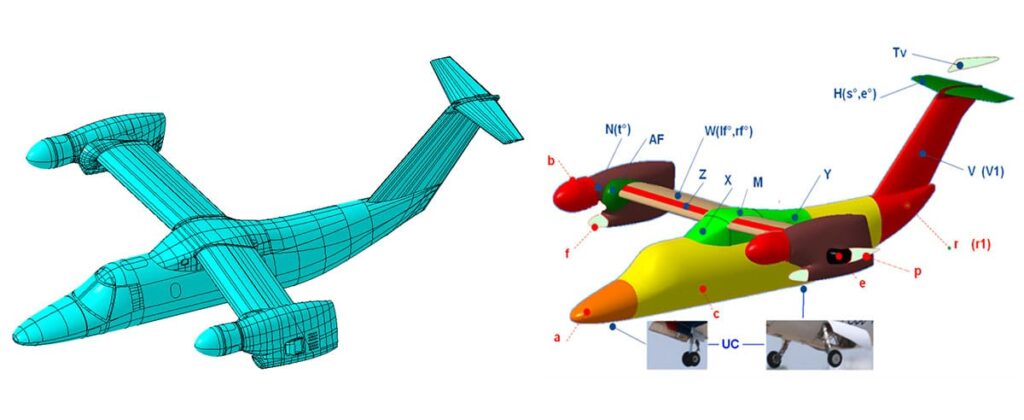

La struttura interna in lega di alluminio ALU50 e acciaio inox 17-4 PH viene fresata dal pieno e assemblata, e tutte le geometrie esterne sono ottenute attraverso tecnologie di stampa 3D professionale.

Il materiale composito Windform® XT 2.0 abbinato alla stampa 3D di materiali compositi polimerici rinforzati fibra, entrambi forniti da CRP Technology, ha immediatamente convinto Leonardo HD, grazie ai brevissimi tempi di produzione e alle elevate prestazioni garantite dal materiale.

Procedimento, scelta del materiale e risultato

L’attività di CRP Technology è stata fin dall’inizio improntata alla massimizzazione e al raggiungimento degli obiettivi richiesti.

Il lavoro è partito da un’attenta analisi dei disegni tridimensionali forniti dal cliente.

Grazie alla lunga esperienza di CRP Technology in questo mercato, e alla massima conoscenza dei materiali e della tecnologia di sinterizzazione laser selettiva, è stato possibile assistere il cliente nella scelta del materiale migliore: Windform® XT 2.0.

La scelta del materiale Windform® XT 2.0 ha tenuto conto degli obiettivi richiesti dal cliente, quali l’importanza di poter contare su tempi di realizzazione ridotti, ottime prestazioni meccaniche e caratteristiche dimensionali.

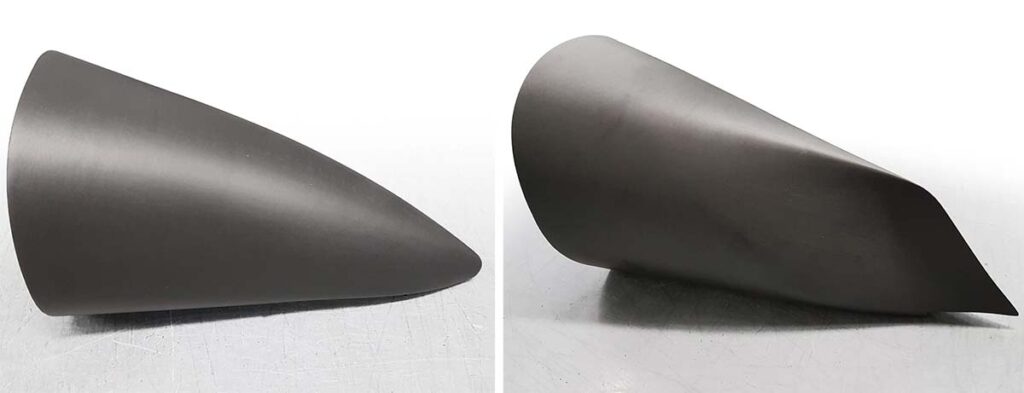

Windform® XT 2.0 è un prestigioso ed eccellente materiale composito a base poliammidica caricato con fibre di carbonio, utilizzato anche per molte applicazioni aerodinamiche da testare in galleria del vento grazie alle sue proprietà termiche (HDT = 173.40 °C; metodo di test = ISO 75-2 TYPE A).

Windform® XT 2.0 è un materiale di nuova generazione che sostituisce la formula precedente del Windform® XT nella famiglia dei materiali Windform®. Windform® XT 2.0 presenta miglioramenti nelle proprietà meccaniche di assoluto rilievo: +8% sul carico di rottura, +22% sul modulo elastico e +46% sull’allungamento alla rottura.

Dal momento che la maggior parte dei componenti erano dal punto di vista dimensionale molto superiori al volume di costruzione delle macchine SLS, si è mostrata l’esigenza di dover costruire separatamente le singole parti.

La lunga esperienza e la profonda conoscenza di questo processo da parte dello staff di CRP Technology hanno permesso l’analisi, lo studio e la conseguente realizzazione perfetta di un progetto così complesso senza alcun ritardo o problema per il cliente.

Si è lavorato fin da subito sui disegni dell’applicazione, operando un corretto taglio delle porzioni, tenendo presenti le condizioni di lavoro e gli sforzi a cui sarebbero stati sottoposti i particolari.

Una volta individuate le zone da sezionare, sono stati effettuati i tagli attraverso il CAD, valutando le misure utili del volume di lavoro ma anche la possibilità di ottimizzare al meglio il volume stesso per minimizzare tempi e costi di produzione.

I tagli a CAD sono stati effettuati con un metodo particolare per massimizzare la superficie di contatto dove apporre poi il collante strutturale in modo da avere, anche per parti molto grandi ma con spessori relativamente sottili, un’ottima resistenza a qualsiasi sforzo cui sarebbe poi stato sottoposto il prototipo.

Le caratteristiche peculiari del Windform® XT 2.0 sono dunque rimaste assolutamente intatte.

Le tempistiche di realizzazione delle singole porzioni sono state davvero rapide: poco più di un giorno è servito per costruire i jobs da lanciare sulle macchine SLS, e dopo solo 4 giorni di lavorazione erano già stati costruite fisicamente tutte le varie porzioni che componevano i particolari.

Varie operatività confidenziali, parte integrante del know-how specifico di CRP Technology, hanno permesso di velocizzare il lead time di consegna e di minimizzare le normali tolleranze di questa tecnologia, azzerando eventuali problemi di deformazione e fuori tolleranza.

Il passaggio finale ha riguardato la finitura superficiale del convertiplano completo e montato sulla dima, in modo da ottimizzare in opera i piccoli difetti che potevano risultare nelle giunzioni tra i singoli componenti. Anche in questo caso il know-how di CRP Technology ha permesso di eseguire questa fase in tempi minimi: è stato sufficiente lisciare molto bene superficialmente tutto il modello e trattarlo con un liquido speciale che ha la duplice funzione di renderlo impermeabile e preparare la superficie ad essere verniciata senza problemi.

Tutte le parti del modello sono state montate e adattate alla struttura del modello principale grazie ad una dima dedicata.

L’operazione di assemblaggio è stata compiuta da Metaltech S.r.l.

Il risultato finale, in linea con le tempistiche e le caratteristiche del pezzo, è stato testato nella galleria del vento di Leonardo HD a Bresso (Milano)

Nuovo modello in scala 1:6 per test ad alta velocità transonica nell’ARC Unitary Plan Wind Tunnel NASA (galleria del vento Unitary Plan NASA di AMES - CA)

Nell’ambito di un’approfondita revisione del comportamento dell’ aeromobile, Leonardo HD ha realizzato una campagna di test ad alta velocità presso la galleria del vento della NASA Unitary Plan ad AMES (CA).

Dopo un’attenta valutazione, la galleria del vento AMES NASA è stata selezionata per ottenere un’accurata rappresentazione dell’aeromobile in condizioni reali fino alle massime velocità. La struttura è una galleria del vento transonica pressurizzata in grado di raggiungere i numeri di Mach della condizione reale, e numeri di Reynolds vicini alla condizione reale.

Per accelerare il processo di costruzione anche di questo modello, la fusoliera esterna e i componenti aggiuntivi sono stati realizzati utilizzando lo stesso approccio scelto per il modello a basa velocità AW609: la tecnologia di sinterizzazione laser selettiva e il materiale composito caricato fibra di carbonio Windform® XT 2.0.

Le parti in stampa 3D sono state fabbricate da CRP USA, l’azienda partner di CRP Technology che ha sede negli Stati Uniti (a Mooresville, North Carolina) sotto il controllo di ATI Co. – Newport News (Virginia, Stati Uniti), fornitore del modello.

Il lavoro di CRP USA è la piena dimostrazione di come i materiali compositi Windform®, sviluppati originariamente per l’industria del motorsports da CRP Technology, stiano ora trovando largo impiego come materiali strutturali anche in settori avanzati e molto esigenti come l’avio e l’aerospaziale: è la prima volta che il materiale composito caricato carbonio Windform® XT 2.0 viene utilizzato per costruire un modello per la galleria del vento Unitary Plan AMES della NASA.

La struttura di questo nuovo modello in scala 1: 6 per i test transonici ad alta velocità è molto simile al convertiplano AW609, ma presenta alcune migliorie, come il controllo in remoto dei flap/ipersostentatori ed equilibratore.

Inoltre, l’uso di quattro bilance estensimetriche a sei componenti ha consentito l’acquisizione di tutti i carichi che agiscono sul modello nella sua totalità, sulla sola ala, sulla gondola motore e infine sulle superfici della coda.

La scala scelta per il modello è 1: 6, per essere pienamente compatibile con le dimensioni della galleria del vento Unitary Plan AMES della NASA, che misura 11 ft per 11 ft. equivalenti a 3.35 x 3.35 m.

L’apertura alare del modello è quasi di 2 metri. Il modello è stato costruito per consentirne il montaggio nella galleria del vento della Unitary Plan AMES, su un sistema di supporto posteriore a braccio dritto.

Il test ha incluso velocità comprese tra Mach 0.2 e Mach 0.6 con numeri di Reynolds elevati e una vasta gamma di angoli di attacco e imbardata laterale.