Stampa 3D dei collettori di aspirazione per aumentare le performance del motore

La stampa 3D del collettore di aspirazione migliora le prestazioni del motore.

I moderni motori Turbo Diesel hanno aumentato le loro prestazioni rispetto ai “vecchi” motori Diesel. Sfortunatamente, devono essere rispettati nuovi severi requisiti per quanto riguarda la loro emissione.

L’utilizzo del Ricircolo dei Gas Esausti (EGR, Exhaust Gas Recirculation) può aiutare i costruttori di motori a tenere sotto controllo le emissioni per ottemperare ai requisiti Euro 4.

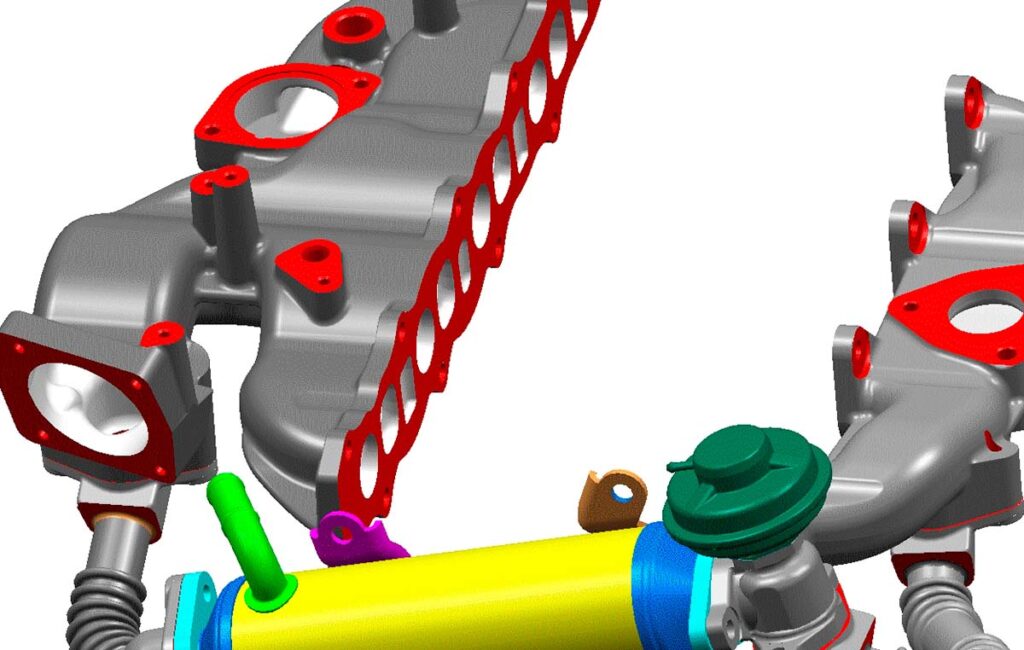

Per migliorare il sistema EGR, VM Motori S.p.A. (con sede a Cento, Ferrara, Italia) ha deciso di testare diversi collettori di aspirazione alternativi. Invece di impiegare molto tempo per la progettazione e l’ingegnerizzazione, la buona conoscenza delle tecniche di Additive Manufacturing da parte degli ingegneri della VM ha permesso di impiegare solo poche settimane per raggiungere le migliori prestazioni del collettore e del motore.

Lo studio è stato eseguito utilizzando 3 diversi modelli, stampati in 3D da CRP Technology in Windform XT, un materiale caricato in fibra di carbonio della gamma di compositi Windform per sistemi di sinterizzazione laser. Windform XT è stato sostituito da Windform XT 2.0.

Ogni prototipo è stato realizzato con un lead time di 2/3 giorni. Questa tipologia di “produzione rapida” è stata molto utile per gli ingegneri della VM, accorciando di 10 volte o più il tempo di consegna standard per questo tipo di prodotto.

Il primo modello è stato chiamato “V1”, ed è stato utilizzato per test al banco prova senza risocntrare problematiche.

Successivamente gli ingegneri della VM hanno lavorato su altre due release, “V2” e “V3”, per ottimizzare la partizione dell’EGR su ogni cilindro, raggiungendo l’obiettivo di un massimo del 4% di differenza tra i 4 cilindri (come target per livello di emissione Euro 4).

Di solito il tempo di consegna “standard” per un collettore di aspirazione in alluminio pressofuso in sabbia è di circa 2 mesi. Grazie alla stampa 3D professionale (Sinterizzazione Laser Selettiva) e al materiale Windform XT formiti da CRP technology, la VM ha realizzato 3 collettori diversi in soli 6/9 giorni lavorativi. La fase di ingegnerizzazione, che di solito richiede diversi mesi, è quindi durata meno di 2 settimane.

Nella tabella seguente si possono vedere alcuni dati interessanti sullo stress termico e meccanico applicato al collettore durante il normale utilizzo del motore (punti di funzionamento del motore reali in cui l’EGR è attivato quindi la temperatura di aspirazione viene aumentata miscelando aria fresca e gas di scarico caldi).

Modalità | Massa dell’aria kg/h | EGR tasso % | Temperatura collettore °C | Temperatura H2O out °C | Temperatura H2O in °C |

|---|---|---|---|---|---|

Media: | 67,37 | 83,56 | 81,29 | ||

1 | 21 | 57,00% | 65,80 | 79,20 | 78,70 |

2 | 56 | 36,00% | 60,70 | 82,90 | 80,90 |

3 | 71 | 44,00% | 60,00 | 81,70 | 80,80 |

4 | 87 | 22,00% | 44,40 | 82,80 | 80,30 |

5 | 94 | 34,00% | 50,40 | 82,60 | 81,30 |

6 | 105 | 20,00% | 49,70 | 83,50 | 80,80 |

7 | 105 | 27,00% | 71,00 | 84,00 | 81,10 |

8 | 115 | 26,00% | 47,20 | 82,60 | 81,30 |

9 | 48 | 49,00% | 73,50 | 82,40 | 80,90 |

10 | 123 | 21,70% | 64,50 | 84,20 | 81,10 |

11 | 95 | 27,50% | 60,30 | 83,60 | 81,10 |

12 | 71 | 34,50% | 73,80 | 83,30 | 80,40 |

13 | 148 | 23,00% | 85,40 | 85,40 | 82,00 |

14 | 176 | 27,00% | 72,70 | 84,80 | 82,30 |

15 | 280 | 19,00% | 91,70 | 87,10 | 83,80 |

16 | 275 | 20,00% | 106,80 | 86,90 | 83,80 |

Modalità | Massa dell’aria kg/h | EGR tasso % | Temperatura collettore °C | Pressione collettore d’aspirazione BAR |

|---|---|---|---|---|

Max. Output 110 KW (150 Cv) @ 4000 Rpm | 550 | 0,00% | 55,00 | 1,50 |

Nelle tabelle si possono vedere anche alcuni valori relativi alla temperatura H2O, in quanto vi è del fluido refrigerante che scorre in un condotto a lato del collettore, aumentandone la temperatura (a causa del ridotto scambio termico attraverso la parete) ma senza pregiudicarne in alcun modo la funzionalità.

Gli ingegneri della VM hanno effettuato diversi test senza riscontrare alcun tipo di problema.

Il collettore ha inoltre sostenuto test della durata di 2,5 ore con il motore al massimo della potenza, e al termine era ancora perfetto, pronto per essere riutilizzato.

Per la produzione del nuovo motore Turbo Diesel Common Rail 2000 cc, i progettisti hanno deciso di utilizzare collettori in alluminio e quando hanno testato i primi motori, hanno osservato esattamente gli stessi risultati dei collettori in Windform XT.

Questo dimostra quanto affidabile e utile possa essere uno studio svolto in un tempo incredibilmente breve, grazie alle proprietà del composito Windform XT.

Nota a margine: la nuova Chevrolet Captiva sarà alimentata da questo motore

Dal sito Web ufficiale di Chevrolet: “Dai produttori del primissimo SUV nel 1935, Captiva è l’ultima di una lunga serie di autentici SUV che offrono un ottimo rapporto qualità-prezzo in un pacchetto elegante e pratico. Pensata appositamente per il mercato europeo, sarà disponibile con trazione anteriore o integrale, cinque o sette posti e con motorizzazione 2.4 benzina o 2.0 diesel di ultima generazione, e si rivolge a un’ampia fascia di clientela. Captiva sarà in vendita in Europa a partire dalla primavera del 2006”.

Motore/powertrain:

RA420DH6

Type / 4 cyl/in line, diesel common rail

16 Valves

Cilindrata / 2,000 cc

Max. output / 110 kW/150 PS at 4,000 rpm

Euro 4