Le coppe dell’olio dei veicoli del 2016, 2017 e 2018 sono state stampate utilizzando il materiale composito al carbonio Windform® XT 2.0.

Ha funzionato in modo “sorprendente” (testuali parole) sull’auto da corsa del 2016 e del 2017, in quanto le coppe dell’olio in stampa 3D hanno consentito al team UVic di abbassare notevolmente il motore. La riduzione del baricentro complessivo dei veicoli ha permesso di migliorare le prestazioni dell’auto.

L’impiego della tecnologia di sinterizzazione laser ha permesso al team UVic Formula Motorsport di creare anche una geometria più complessa grazie alla facilità di produzione. Ciò ha permesso al team di integrare deflettori nella coppa, eliminando così le possibili carenze di olio in curva.

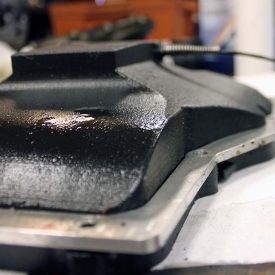

Tuttavia, durante una giornata di prove con il veicolo 2018, il motore si è surriscaldato provocando l’aumento della temperatura dell’olio oltre i limiti previsti per la coppa. Durante l’ispezione effettuata in seguito è emerso che le superfici a parete sottile erano deformate in modo significativo, infatti le pareti del deflettore della coppa si erano notevolmente deformate e una delle sezioni della flangia di accoppiamento era stata trascinata nella coppa con conseguente copioso trafilamento.

Per il veicolo 2019 il team ha deciso quindi di vagliare l’intera gamma di materiali Windform® TOP-LINE ad altre prestazioni disponibili presso CRP USA, scegliendo poi il materiale composito caricato con carbonio Windform® SP in virtù del suo punto di fusione più elevato rispetto a Windform® XT 2.0. Nonostante ciò, per ridurre il rischio di guasti durante le prove o, peggio ancora, durante la gara, il team ha aumentato lo spessore della flangia di accoppiamento per ottenere una superficie vasta su cui collocare una flangia di pressione in alluminio.

Per risolvere il problema delle deformazioni delle pareti del deflettore a causa dell’elevato calore, il team UVic Formula Motorsport le ha ridotte a un’unica parete centrale situata intorno al punto di raccolta dell’olio. Ha inoltre aggiunto una grande barra di supporto sulla sommità della parete per non dover aumentare lo spessore dell’intera parete.

Il risultato delle modifiche ha portato a una coppa dell’olio più resistente.

Collettore di aspirazione in stampa 3D

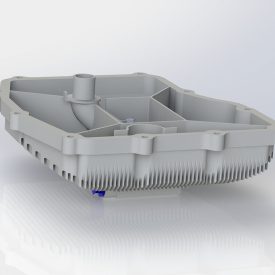

Il collettore di aspirazione è un componente che il team UVic Formula Motorsport ha fatto stampare a CRP USA sin dal veicolo UV16. Utilizzando il materiale Windform® XT 2.0 come nelle coppe dell’olio UV16, UV17 e UV18 e il materiale Windform® SP utilizzato nella stagione 2019 il team è in grado di progettare un collettore di aspirazione che soddisfa tutti i suoi requisiti progettuali. Windform® XT 2.0 e Windform® SP sono i materiali compositi caricati con carbonio della gamma Windform® TOP-LINE ad alte prestazioni creati dalla società CRP Technology con sede in Italia.

Per la gara UVic Formula Motorsport deve inserire all’ingresso dell’aspirazione un limitatore da 20 mm come strozzatore. Scopo di questa strozzatura è limitare la potenza del motore entro una soglia sicura per i conducenti e per il personale in pista. Per superare questa limitazione, il collettore di aspirazione è stato ottimizzato mediante un programma di simulazione motore che ne ha stabilito le dimensioni ideali per raggiungere le prestazioni massime del motore stesso. Con l’uso della tecnologia di sinterizzazione laser di CRP USA e dei materiali compositi Windform® TOP-LINE, la flessibilità nella realizzazione dell’impianto di aspirazione del team UVic è andata ben oltre i limiti di quanto fosse possibile ottenere con metodi convenzionali quali la saldatura e la lavorazione a macchina. La sinterizzazione laser e i materiali compositi Windform® TOP-LINE consentono la progettazione di geometrie più compatte e complesse, mantenendo un’incredibile leggerezza e rigidità nonostante le pareti siano spesse solamente da 2.5 a 3.0 mm.

Alcuni elementi di maggior rilievo che non sarebbero realizzabili con i mezzi convenzionali includono: i cornetti di aspirazione di convogliamento centrati in modo uguale, la geometria di convogliamento complessa e compatta e le sedi degli iniettori perfettamente integrate.

Il team UVic Formula Motorsport: “Con la tecnologia della sinterizzazione laser e i materiali compositi Windform® TOP-LINE di CRP USA a disposizione del nostro team di ingegneri, siamo in grado di progettare componenti complessi che non sarebbero stati possibili prima”.