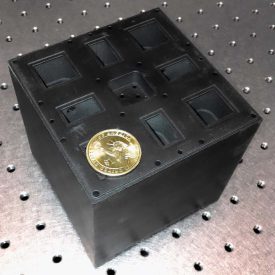

2U CubeSat stampato in 3D

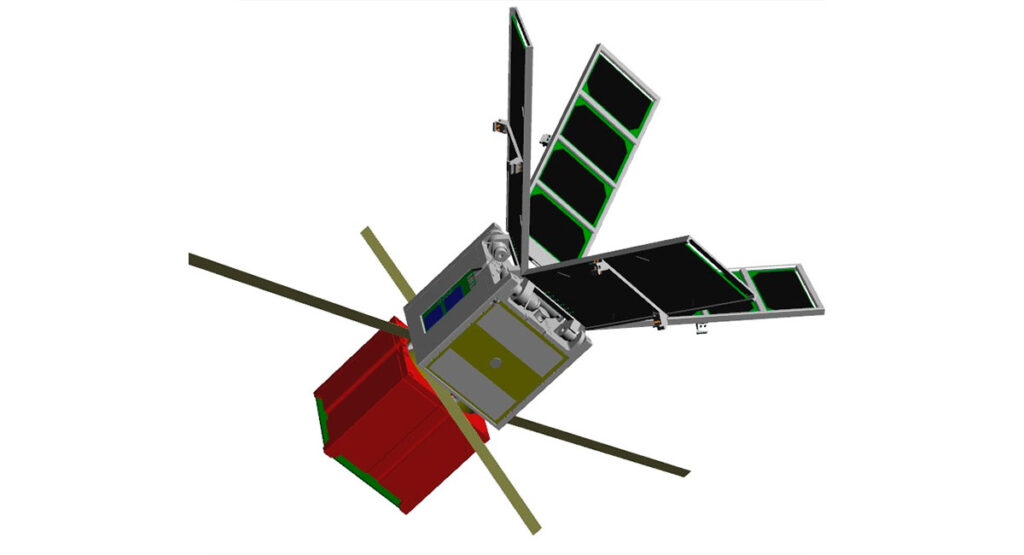

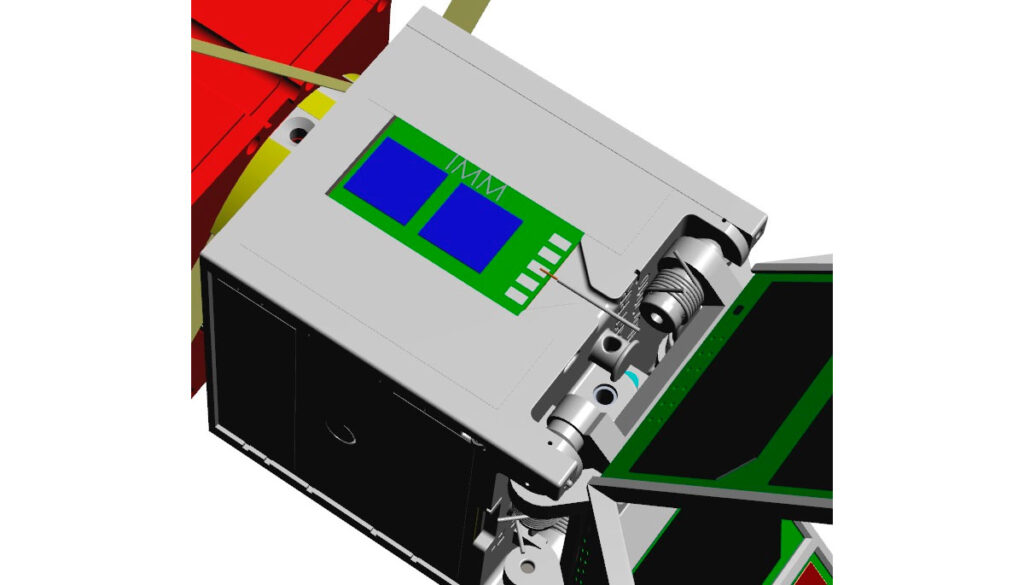

Il satellite RAMPART è un 2U CubeSat composto da un modulo superiore (BUS) e da un modulo a bassa propulsione costituito da pannelli solari.

L’intera struttura, costruita in Windform® XT e Additive Manufacturing, è rivestita con nichelatura chimica ad alto fosforo per fornire riflettività a scopi di tracciamento.

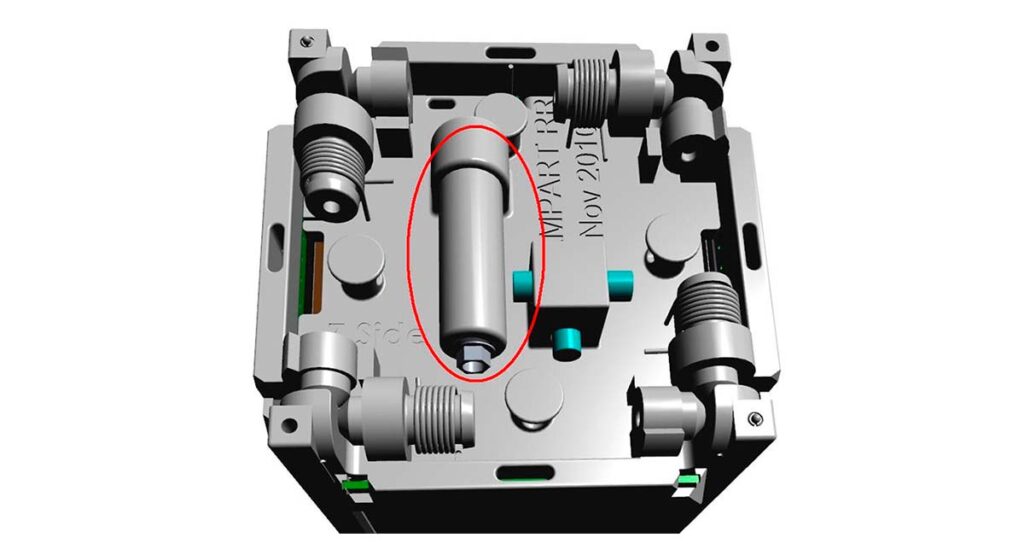

Il BUS è stato sottoposto a diverse revisioni, così come i pannelli delle celle solari montati all’esterno sono stati configurati per test suppletivi. La parte superiore del BUS è stata oggetto di un ulteriore esperimento per misurare le prestazioni del materiale Windform® XT.

La cella di carico (progettata da Walter Holemans, Planetary Systems Corporation) misura la variazione del precarico del Windform® XT. Una compressione di 400 libbre nella cella di carico potrebbe causare una tensione di 400 libbre e una sollecitazione di circa 2.500 PSI nel materiale Windform® XT. Questa cella di carico integrata è progettata per misurare lo scorrimento o la frattura come risultato dell’esposizione nel tempo a radiazioni e cicli termici.

- Eccitazione 0 V, risposta ~0.002 V

Risposta x fattore di calibrazione = carico in Windform® XT

- Il carico varierà con la temperatura e il tempo

Temperatura più bassa = carico più alto

I pannelli solari del RAMPART si dispiegheranno dopo il rilascio dal veicolo di lancio.

La parte posteriore del satellite è costituita da un sistema di propulsione integrato Micro Electrical Mechanical (MEMS), progettato e sviluppato dal dottor Adam Huang dell’Università dell’Arkansas.

Questo sistema incorpora un propulsore resistojet miniaturizzato con ugello de Laval (ugello convergente-divergente) e un riscaldatore integrato. A monte del gruppo ugello/riscaldatore è presente un iniettore alimentato da 3 elettrovalvole miniaturizzate. Prima di arrivare alle valvole, il propellente passa attraverso una separatore a membrana 2 fasi dove solo la fase gassosa del propellente liquido può passare attraverso i suoi micropori.

La membrana funge anche da filtro per evitare che le sedi delle valvole vengano contaminate da detriti. Il propellente utilizzato è il refrigerante R-134a, considerato non tossico e non infiammabile. La natura del fluido compresso dell’R-134a fornisce un’autopressurizzazione relativamente elevata per l’erogazione in tutto il sistema di propulsione.

Sebbene resistojet non rappresenti lo stato dell’arte della tecnologia dei propulsori, e offra efficienze relativamente basse, la sua semplicità e praticità bene si applica ai pico e nanosatelliti. I fattore chiave per le prestazioni del sistema di propulsione del RAMPART sono la leggerezza e la struttura del serbatoio del propellente realizzato in Windform® XT.

Il RAMPART utilizza un’elevata frazione di massa del propellente per fornire il Delta-V richiesto (320 m/) per le manovre in orbita terrestre bassa. Poiché le dimensioni e il peso di un CubeSat sono i suoi principali vincoli, Windform® XT consente di ottimizzare questi parametri attraverso l’utilizzo di celle quasi cubiche multiple e interconnesse. Questo offre il vantaggio di massimizzare sia il volume del propellente che i deflettori integrati nelle pareti di interconnessione, e offre la possibilità di correlare i test di resistenza del materiale di una cella all’intero design del serbatoio del propellente.

Questo design è facilmente confrontabile con i tradizionali recipienti a pressione (cappucci emisferici) e realizzare uno scarto di due tempi nel volume di stoccaggio del propellente.

Per determinare le prestazioni del materiale, i cubi di prova di dimensioni simili alle camere con deflettore sono stati testati a varie pressioni. Dopo aver testato fisicamente i piccoli cubi di prova che rappresentavano le camere fino a 600 psi, Whitney Reynolds dell’US Air Force Research Laboratory, Space Vehicles Directorate (AFRL/RV), ha sviluppato un modello FEA per simulare le reazioni delle piccole camere e quindi correlare i risultati a una simulazione della grande unità di propulsione definitiva.

Scelta del materiale

L’utilizzo delle plastiche e stampa 3D nel settore aerospaziale è stato in qualche modo limitato alla creazione di prototipi, con eccezione del Nylon 11 sviluppato da Boeing (On Demand Manufacturing, Inc.) e del Nylon 12 utilizzato da Northrop Grumman. Questi due materiali sono utilizzati per la produzione di pezzi resistenti e durevoli, attraverso il processo di sinterizzazione laser.

La tecnologia di Modellazione a Deposizione Fusa (FDM, Fused Deposition Modeling) di Stratasys, il Multi Jet Modeling (MJM), e la stereolitografia (SLA) di 3D Systems sono alcune delle tecnologie prese in esame. Ogni tecnologia e materiale ha dei vantaggi.

Tra i fattori-chiave per la scelta del materiale, ci sono : temperatura di deflessione termica, l’esposizione ai raggi UV e la necessità di rivestire il satellite per renderlo riflettente.

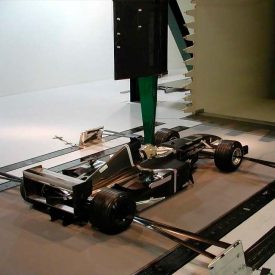

Windform® XT è stato sviluppato da CRP Technology (Modena, Italia) per rispondere alle esigenze di un cliente che chiedeva un materiale più rigido di quelli in commercio, da usare per i modelli di F1 da testare in galleria del vento.

Windform® XT utilizza una base in poliammide rinforzata con fibre di carbonio. I team degli sport motoristici sono stati i primi a utilizzare il materiale, determinandone il successo tra gli addetti ai lavori. Windform® è attualmente utilizzato dai team di F1 e NASCAR in sostituzione di componenti normalmente stampati ad iniezione.

Windform® XT è stato sostituito dal nuovo Windform® XT 2.0 che presenta caratteristiche più performanti rispetto al Windform® XT. Per il RAMPART è stato utilizzato Windform® XT poiché il nuovo materiale XT 2.0 era in fase di sviluppo. Ora lo stesso CubeSat è realizzato in Windform® XT 2.0 con risultati eccellenti.

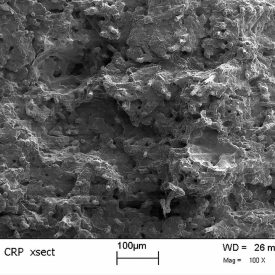

Sulla base delle analisi condotte su altri materiali, alcuni campioni di Windform® XT sono stati sottoposti a test di trazione e le sezioni trasversali dei provini sono state esaminate al microscopio elettronico. Le micrografie hanno mostrato che le fibre di carbonio erano incapsulate dal materiale a base nylon. Inoltre, nella struttura interna era visibile poca o nessuna porosità.

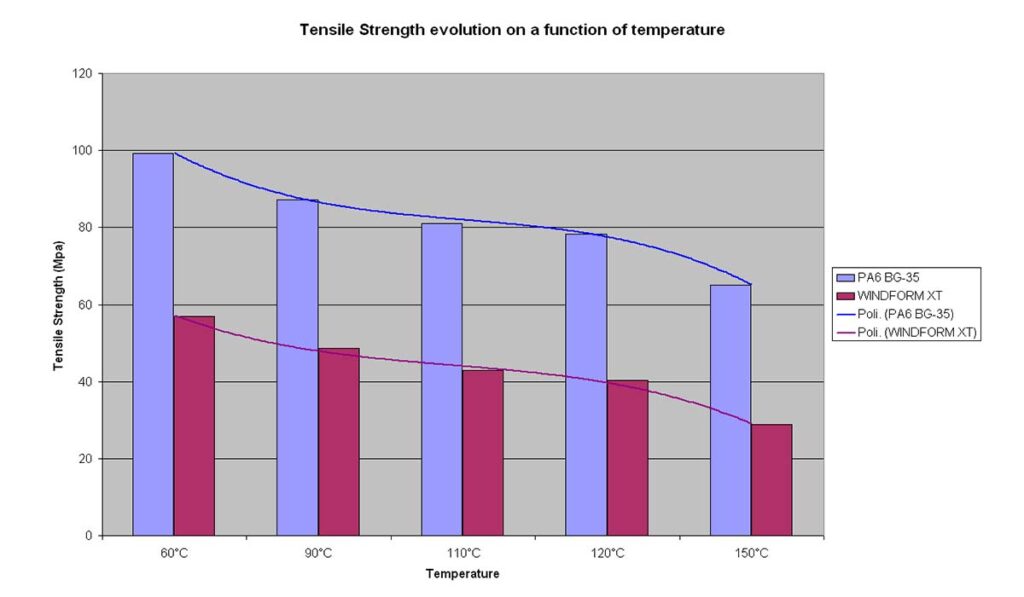

Inoltre, alcuni studi hanno dimostrato che Windform® XT performa in maniera affidabile e stabile, ed è stato confrontato con i materiali di produzione a iniezione per determinare come reagirebbe in caso di esposizione a cicli di temperature elevate. Avere a disposizione un materiale stabile è importante per poter determinare possibili cause di guasto nella fase di progettazione.

Il grafico sopra, che riporta il confronto tra Windform® XT e PA6 BG-35 basato sull’evoluzione della resistenza alla trazione in funzione della temperatura, dimostra che Windform® XT è un buon candidato per produrre CubeSat in Additive Manufacturing.

- Windform® XT ha superato gli outgassing test, standard ASTM E-595

- Windform® XT può essere facilmente lavorato con tecnologie tradizionali

- Windform® XT ha una buona temperatura di deflessione d (HDT) rispetto ad altri materiali per la stampa 3D (HDT superiore a 170°C)

- È stato dimostrato che il poliammide di base soddisfa le esigenze di prestazione per altre applicazioni aerospaziali

- I lotti di materiale sono sottoposti a controllo qualità, ciascuno con un Certificato di Conformità (COC)

- Il volume del job di stampa si adatta bene alle applicazioni CubeSat = 381 x 330 x 457 mm (14,5 x 12,5 x 17,5 pollici)

- Windform® XT può essere rivestito senza bisogno di impregnanti

Costruzione del BUS e modulo propulsivo

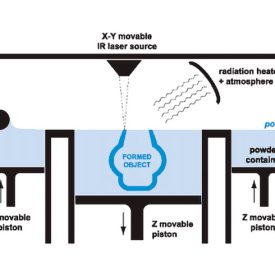

Windform® XT è usato per costruire particolari con il processo della Sinterizzazione Laser. Questo processo può essere descritto in alcuni passaggi.

La sinterizzazione laser è un processo di produzione additiva in cui un laser sinterizza particelle di polvere di polimeri per costruire oggetti strato dopo strato . Esistono vari tipi di materiali per la sinterizzazione laser selettiva, ognuno con caratteristiche precise.

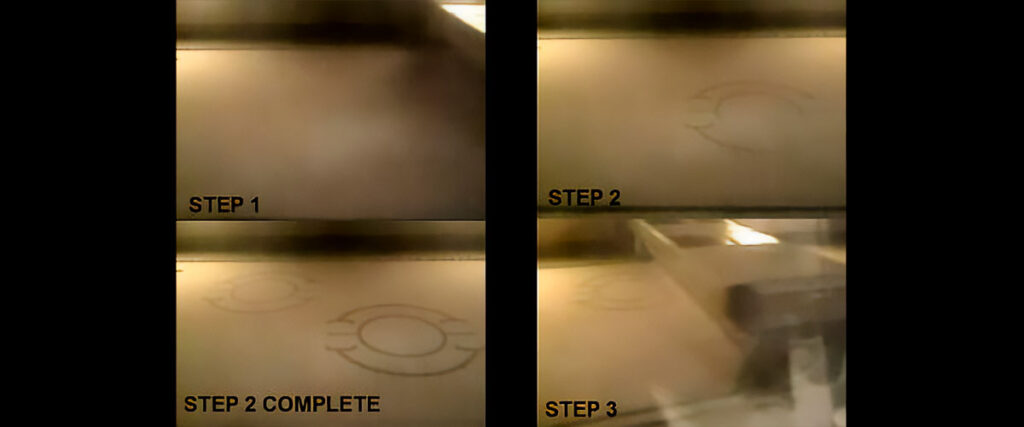

Il processo di costruzione delle parti è ripetibile, e consiste in tre fasi:

Fase 1

Il build della stampante professionale si alza di una quota prefissata (di solito 0,1 mm) e a seguire il rullo spinge la polvere lateralmente sulla piattaforma, coprendo la parte in costruzione con un nuovo strato.

Fase 2

Il laser inizia a tracciare la forma della parte desiderata sul nuovo strato di polvere ora presente, fondendo il materiale non appena viene a contatto con la superficie.

Fase 3

Una volta completata la fase, il build contenente la parte in costruzione si abbassa della quota prefissata ed il processo continua, ma questa volta è l’altro contenitore di alimentazione ad essere sollevato; il rullo distribuisce un altro strato di polvere sul volume di costruzione ed il laser ricomincia a tracciare la sezione del pezzo.

La parte è costruita da sezioni, con ogni strato di polvere che rappresenta una singola sezione dell’oggetto. Quando il laser sinterizza la polvere, ogni strato si fonde insieme per formare una parte solida. Poiché la parte è composta da strati, è possibile realizzare forme e design molto complessi che altrimenti sarebbero impossibili con le tecnologie convenzionali.

Vantaggi del processo di Sinterizzazione Laser

- La tecnologia Laser Sintering è libera da vincoli geometrici: è possibile costruire sottosquadri, parti cave e condutture interne.

- Possibilità di costruire direttamente un componente funzionale con “meccanismi assemblati” (gioco minimo tra le parti 0,5 mm)

- E ‘possibile costruire molte parti diverse all’interno dello stesso build

- Il tempo di costruzione non dipende dalla geometria dell’oggetto, ma dal volume e dalla parte da costruire in altezza (asse Z)

- La tempistica di realizzazione è molto breve (max 1-2 giorni lavorativi), così come quella di consegna (max 2-3 giorni lavorativi)

- Quando è richiesta una grande precisione dimensionale, le parti in Windform possono essere lavorate a CNC

- Per ridurre la massa e il peso è possibile creare parti cave con strutture interne di rinforzo.

Elementi da considerare nella progettazione per il processo di SLS

- Il volume dell’area di costruzione è un fattore di rilevanza cruciale dal momento che oggetti più grandi di 360x310x380 mm sono prodotti in parti divise e poi assemblati con materiali appositi

- Lo spessore minimo delle pareti è 1 mm, il valore ideale è di 1,5-2 mm

- Lo spessore minimo dei dettagli è > = 1 mm

- E’ importante evitare volumi chiusi: le parti cave hanno bisogno di un foro o di qualche altro tipo di apertura per consentire la rimozione di polvere non fusa

- E’ necessario mantenere sempre un minimo di 0,2 millimetri di gioco tra le parti da assemblare

- Uno spessore eccessivo delle pareti (> 10 mm) può causare deformazioni indesiderate e ritiri

- La rugosità dopo il processo è elevata (Ra 6 m) e la stratificazione sull’asse Z è visibile. È possibile levigare le superfici esterne per ridurle a Ra 1,5 m.

Costruzione del BUS

Il BUS ha subito varie revisioni nel giro di pochi mesi. Walter Holemans è stato in grado di testare diverse soluzioni creando differenti configurazioni di apertura del satellite, sviluppando cablaggi e dispositivi di controllo con un metodo di progettazione in grado di valorizzare al massimo l’uso dell’Additive Manufcaturing.

La maggiore complessità non è stata quindi un ostacolo ma si è tradotta in una grande libertà di progettazione. Lo spazio per una cella solare da sperimentare è stato, ad esempio, previsto sul fianco esterno del modulo BUS, semplicemente implementando un comando di taglio nel programma di modellazione CAD.

I moduli BUS e di propulsione sono stati creati in sezioni separate per permettere a più team di effettuare test e l’assemblaggio delle parti in luoghi diversi. Questa modalità ha permesso la produzione di moduli prototipali per testare idee basate sulle sfide del momento, e poi adattarle secondo necessità.

Una volta completata la fase definitiva di progettazione, le parti – che presentavano spessori di 0.1 mm – sono state sabbiate per ottenere superfici lisce idonee al successivo processo di rivestimento.

Utilizzando dati sperimentali e simulazioni, il Modulo Propulsivo è stato orientato durante la costruzione in modo che l’asse di costruzione Z coincidesse con l’asse più lungo del CubeSat. A causa delle strutture interne dei cubi deflettori, il modulo è stato sottoposto ad un lavaggio ad ultrasuoni in modo da essere certi che la polvere non-sinterizzata non restasse intrappolata nelle camere.

Il rivestimento è stato eseguito dal Quaker City Plating a Whittier, California, sotto la direzione di Frank Huizar.

Conclusioni

L’utilizzo della stampa 3D professionale ha dimostrato che questo metodo di costruzione consente una veloce adattabilità e libertà di design. Progettare per l’Additive Manufacturing ha permesso allo staff di modificare e aggiungere test senza la preoccupazione di dover sviluppare utensili o cambiare la struttura cubo già esistente.

Lo sviluppo del RAMPART mostra che questo tipo di tecnica costruttiva aggiunge valore anche alle schede elettroniche standardizzate per CubeSat così come ai dispositivi che non si adattano facilmente alla struttura “dentro alla scatola.” Man mano che l’elettronica e la sensoristica diventano sempre più piccole e complesse, anche lo sviluppo dei CubeSat si fa più complesso e avanzato. Nello sviluppo di una maggiore complessità, la stampa 3D professionale dà la possibilità di poter adattare la struttura al fine di poter ospitare nuovi sensori e una nuova ottica. Utilizzando il CAD e l’Additive Manufacturing, la struttura interna del CubeSat può essere costruita in modo che ben si adatti ai componenti da integrare e non viceversa.

Inoltre, i componenti standard possono essere inseriti in una libreria CAD per la generazione parametrica delle varie parti del satellite. Il modulo BUS del RAMPART in stampa 3D mostra un insieme di moduli standard e personalizzati per i pannelli solari. La riduzione degli elementi di fissaggio e la facilità di montaggio del RAMPART sono altri benefici riscontrati.

Le parti “snap fit” che si assemblano facilmente senza componenti aggiuntivi possono essere incorporati nella metodologia di progettazione per velocizzare l’assemblaggio. Il design del deflettore nella struttura del serbatoio del RAMPART sfrutta questa caratteristica, andando ad eliminare la necessità di un complicato assemblaggio.