Panoramica

Experimental Propulsion Laboratories (EPL) doveva affrontare una grande sfida: realizzare un progetto di propulsione ibrida, capace di soddisfare i rigidi requisiti meccanici delle applicazioni spaziali, evitando le problematiche dei tooling tradizionali.

L’applicazione finale doveva essere progettata per riavvii multipli ed essere testata a un livello di spinta massima di 6,2 libbre per la durata di 16 secondi.

EPL ha così avviato un processo di valutazione delle tecnologie atte a produrre il serbatoio ad alta pressione per propellente liquido ossidante, la camera di combustione e grano combustibile integrato in un materiale che fungesse sia da struttura che da carburante.

Il risultato è stato il Sistema di Propulsione in Stampa 3D “AMPS” (Additive Manufactured Propulsion Systems) da utilizzare come propulsore ad alto impulso per nano e micro satelliti cubo. Il primo test sul campo si è svolto nell’agosto del 2010 con esito positivo.

Sviluppo e test di un Sistema Propulsivo

La progettazione e la costruzione di un sistema ibrido, complesso e funzionale, realizzato come pezzo unico, da utilizzare come propulsore ad alto impulso per nano e micro satelliti cubo, comporta grandi sfide. Avendo ben chiare le limitazioni delle tecnologie sottrattive di costruzione tradizionale, EPL ha scoperto la possibilità di costruire un sistema propulsivo unico usando le tecnologie additive di stampa 3D.

Il Sistema Ibrido di Propulsione in stampa 3D “AMPS-H” (Additive Manufactured Propulsion System – Hybrid) di EPL è il primo motore a razzo funzionale realizzato in stampa 3D.

E’ stato progettato specificatamente per il mercato dei piccoli satelliti come come propulsore a rinvii multipli in grado di fornire un deltaV significativo a un satellite cubo mantenendo un fattore di forma di 10 cm3.

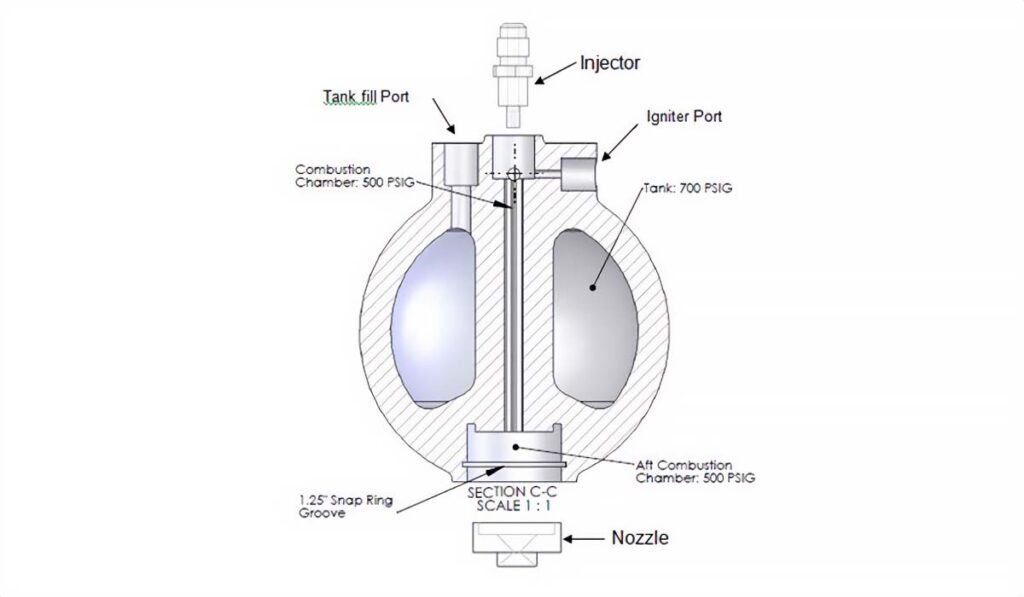

Il sistema AMPS-H è stato progettato con la camera di combustione all’interno del serbatoio dell’ossidante: questo è stato possible grazie all’utilizzo della stampa 3D.

La stampa 3D consente infatti di produrre cavità e canali all’interno del pezzo come componente unico, a differenza dei processi di produzione tradizionali che richiedono invece che il pezzo sia prodotto in più parti poi fuse insieme.

L’obiettivo era eliminare il maggior numero possibile di componenti e incorporarli in un’unica parte. La stampa 3D permette di progettare parti complesse, che vengono poi realizzate in maniera semplice perché direttamente da un file CAD 3D, senza bisogno di utensili. Utilizzando la produzione additiva, un modello CAD 3D viene progettato sul computer, e poi stampato in 3D. Per ottimizzare la parte per uso finale, è possibile apportare modifiche al progetto sul file, e poi produrre ancora e ancora senza preoccuparsi della fusione poiché non sono necessari utensili e macchinari secondari.

L’utilizzo della tecnologia additiva ha consentito al design ibrido di essere molto compatto ed efficiente dal punto di vista della densità dell’energia.

Mentre la sfida di disegnare e realizzare un sistema ibrido in un unico pezzo era stata superata dall’uso della stampa 3D, il passo successivo era trovare un materiale capace di soddisfare i rigidi requisiti meccanici richiesti per le applicazioni spaziali.

Il mercato proprone un’ampia varietà di tecnologie additive capaci di produrre l’AMPS; tuttavia le proprietà dei materiali sono risultate troppo deboli e di densità inconsistente per la riuscita del progetto.

Dopo aver disegnato a CAD diversi progetti dell’AMPS, EPL ha deciso che era giunto il momento di andare avanti e produrre un prototipo funzionale per test e dimostrazioni.

EPL ha contattato diversi fornitori di servizi di stampa 3D e ha ricevuto parti realizzate con vari processi additivi e materiali. Le parti erano dimensionalmente corrette ma mancavano delle proprietà fisiche necessarie.

“In primo luogo, i modelli prodotti dal fornitore non erano funzionali”, dichiara Mathew Dushku di EPL. “Era fondamentale che il design reggesse l’alta pressione, e solo una struttura completamente fusa è in grado di farlo. Tutti i modelli che abbiamo ricevuto presentavano degli spazi vuoti che favorivano la fuoriuscita del liquido ad alta pressione. In secondo luogo, le proprietà dei materiali offerti dai fornitori non soddisfacevano i nostri standard, per esempio la resistenza alla trazione, e nel tempo sarebbero diventati troppo fragili. Dati questi insuccessi, abbiamo preso in considerazione la possibilità di rivedere il concept e di perseguire una strada alternativa per i test iniziali”.

Durante il processo di valutazione e revisione del progetto, il team di EPL è venuto a conoscenza di un materiale forte e altamente funzionale, il Windform® XT 2.0, creato specificamente per la tecnologia di sinterizzazione laser selettiva. “Un mio collega, a conoscenza delle problematiche che stavo afforntando, mi ha suggerito il Windform XT 2.0”, continua Mathew Dushku. “Spiegandomi di aver utilizzato questo materiale per la creazione di un nano satellite, e che il Windform® XT 2.0 aveva performato al di sopra delle aspettative.”

Creato da CRP Technology, Windform® XT 2.0 presenta un’elevata resistenza alla trazione e, venendo fuso a mezzo laser, dà forma a strutture solide in grado di sostenere l’alta pressione. EPL ha così stabilito che il Windform XT 2.0 sarebbe stato il materiale ideale per progettare e poi realizzare il serbatoio dell’ossidante e la camera di combustione in un unico pezzo per l’AMPS-H.

Per semplificare ulteriormente il design, EPL ha utilizzato il Windform XT 2.0 come nucleo del sistema propulsivo.

Stewart Davis, Direttore delle Operazioni di CRP USA, così descrive l’approccio e il processo usati: “Quando EPL ci ha contattato per realizzare l’AMPS, sapevamo che la combinazione della tecnologia di sinterizzazione laser additiva con i materiali Windform sarebbe stata la soluzione perfetta per soddisfare i severi requisiti di design e funzionalità del cliente.

L’obiettivo era evitare le insidie incontrate da Mathew con altri fornitori, ed aiutarlo a realizzare un prodotto che rispondesse alle sue aspettative”.

In abbinamento alla tecnologia di produzione additiva, il materiale Windform usato per la costruzione dell’AMPS ha fornito numerosi vantaggi, tra cui l’assenza di perdite dovute a giunti, e l’assenza di vuoti causati dalla fusione. La geometria della porta della camera di combustione è stata integrata direttamente nel carburante e il design poteva essere modificato senza alcuna modifica alle attrezzature. Le camere di combustione (anteriore e posterior) sono state integrate in unico pezzo con il grano combustibile. Le linee di alimentazione interna dell’ossidante, la porta dell’accenditore, la porta dell’iniettore, la porta dell’ugello, la scanalatura dell’anello di riaddestramento dell’ugello e le porte del trasduttore di pressione sono state tutte incorporate nel pezzo unico realizzato in stampa 3D.

La possibilità di incorporare tutti questi elementi in una singola parte ha reso molto semplice la produzione di un propulsore molto complesso, che altrimenti non sarebbe stato realizzato.

Il progetto di EPL ha rappresentato una sfida importante per CRP USA e per la tecnologia di produzione additiva. Le sfide includevano: pressioni di 0-2.000 psig, temperature sia alte (4.000 gradi F) che basse (-80 gradi F).

Il modello CAD finale è stato realizzato dopo molte ore di analisi e progettazione.

La progettazione si è basata sulle caratteristiche del materiali Windform XT 2.0, che hanno permesso l’integrazione dei tubi interni. Il file CAD è stato così inviato a CRP USA e l’AMPS prodotto. Al termine della costruzione, il propulsore è stato inviato a EPL per la fase di test.

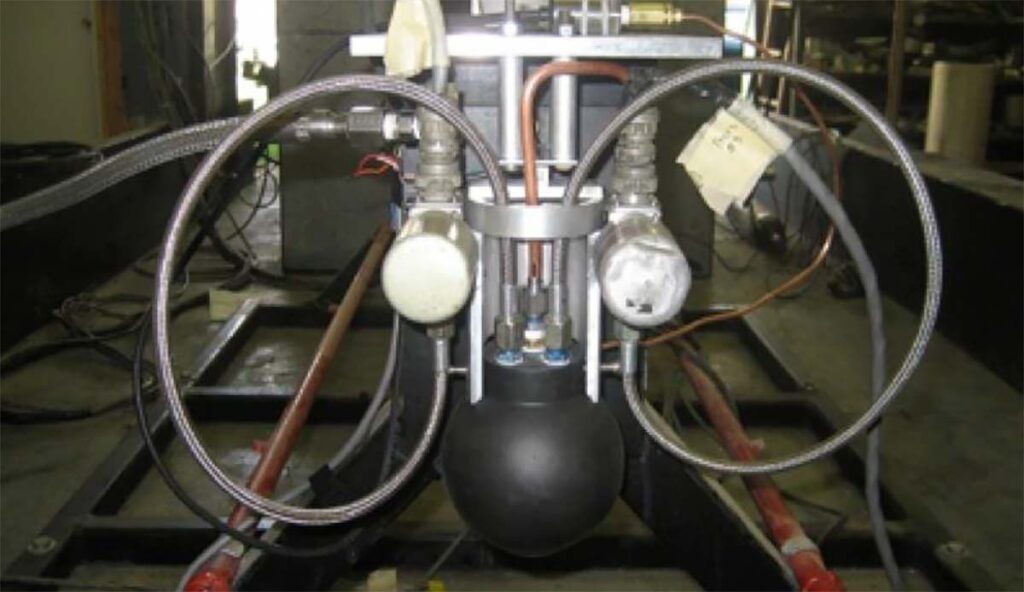

Ricevuto il primo prototipo del propulsore, EPL ha immediatamente notato la differenza nella qualità della costruzione. I prototipi prodotti da altri fornitori utilizzando vari processi e materiali, presentavano porosità, e non erano dimensionalmente corretti. Il prototipo in Windform XT 2.0 di CRP USA era invece solido e aveva una finitura esterna liscia. Dimensionalmente, la parte rientrava in tutte le tolleranze specificate e aveva caratteristiche ben definite. EPL è rimasto colpito dal fatto che il prototipo era pronto per l’uso, senza necessità di ulteriori lavorazioni. Ciò ha consentito a EPL di risparmiare tempo e denaro, aumentando ulteriormente la redditività e l’affidabilità, e consentendo di entrare più rapidamente sul mercato.

Dopo la valutazione del prototipo, è iniziato il processo di assemblaggio e integrazione. Il team di EPL aveva in programma di presentare l’AMPS-H allo Small Satellite Conference di Logan, Utah.

EPL non solo prevedeva di mostrare il progetto, ma voleva anche dimostrare la fattibilità della produzione di un propulsore ad alte prestazioni atraverso la stampa 3D.

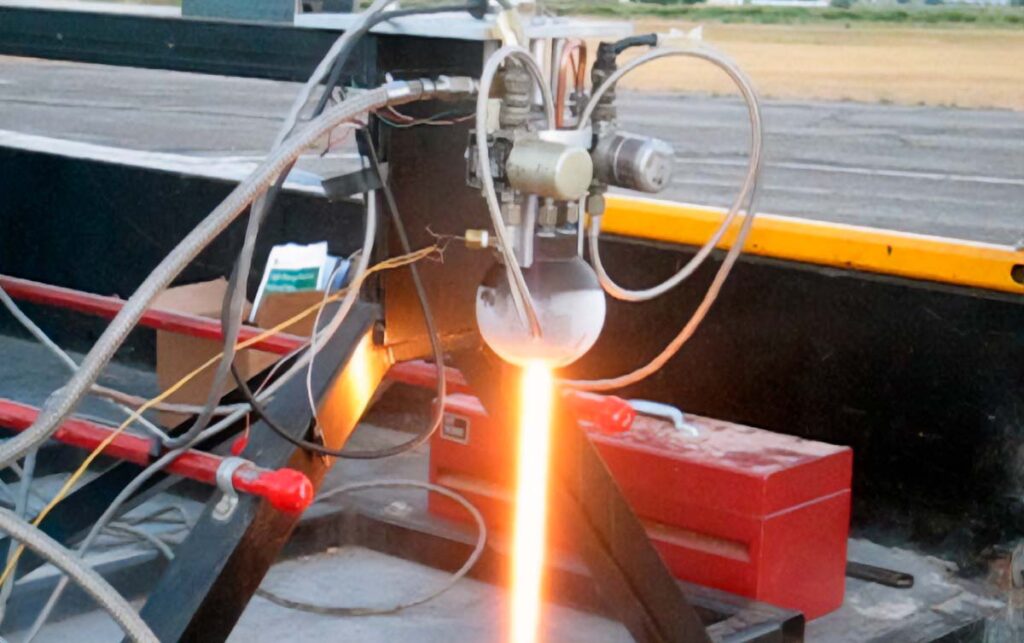

Mathew Dushku così descrive le sfide affrontate durante la preparazione per il “test del lancio”. “I preparativi sono andati molto bene. Appena arrivato, il motore è stato sottoposto a test di idropressione per assicurare che fosse soddisfatto un margine di sicurezza >2,0. Successivamente, il prototipo è stato integrato sul banco prova per il test del flusso a freddo in cui l’iniettore e il serbatoio dell’ossidante ad alta pressione sarebbero stati sottoposti a ciclo termodinamico e calibrazione della portata. Dopo che l’integrazione del banco prova è stata completata, sono state adottate diverse misure di sicurezza per rendere il banco prova pronto per il “lancio”.

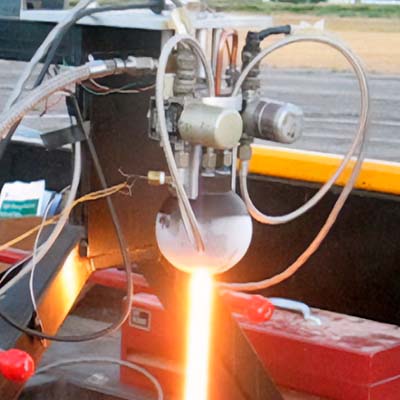

L’8 ottobre 2010, in un sito di prova vicino all’aeroporto di Logan, nello Utah, si è riunito un piccolo gruppo di osservatori della Small Satellite Conference. Tra i partecipanti c’erano diverse agenzie governative (ORS, AFRL, NASA), leader del settore (JPL-Jet Propulsion Lab e SDL-Space Dynamics Lab) e diversi professori universitari.

Conclusioni

L’applicazione delle conoscenze teoriche e pratiche è stata fondamentale per la progettazione e la produzione dell’ AMPS.

La combinazione della tecnologia di sinterizzazione laser additiva, Windform XT 2.0 e l’expertise di CRP ha prodotto un propulsore ibrido ad alte prestazioni in un unico pezzo che soddisfa le rigide proprietà del materiale richieste per le applicazioni spaziali. La parte finale ha soddisfatto i requisiti di più riavvii ed è stata testata a un livello di spinta di picco di 6,2 libbre per una durata di 16 secondi.

Il sistema AMPS è attualmente presente in diversi concept per booster integrati nei Cube Satellite.