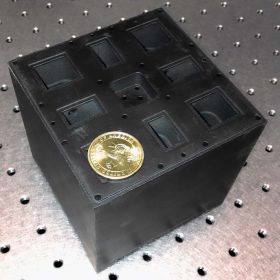

2U CubeSat, hergestellt im 3D-Druck

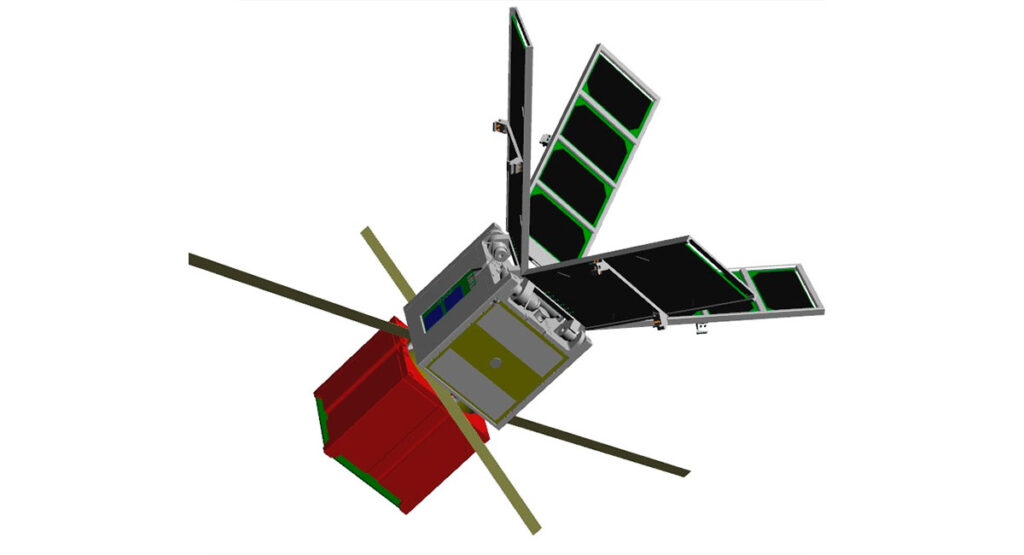

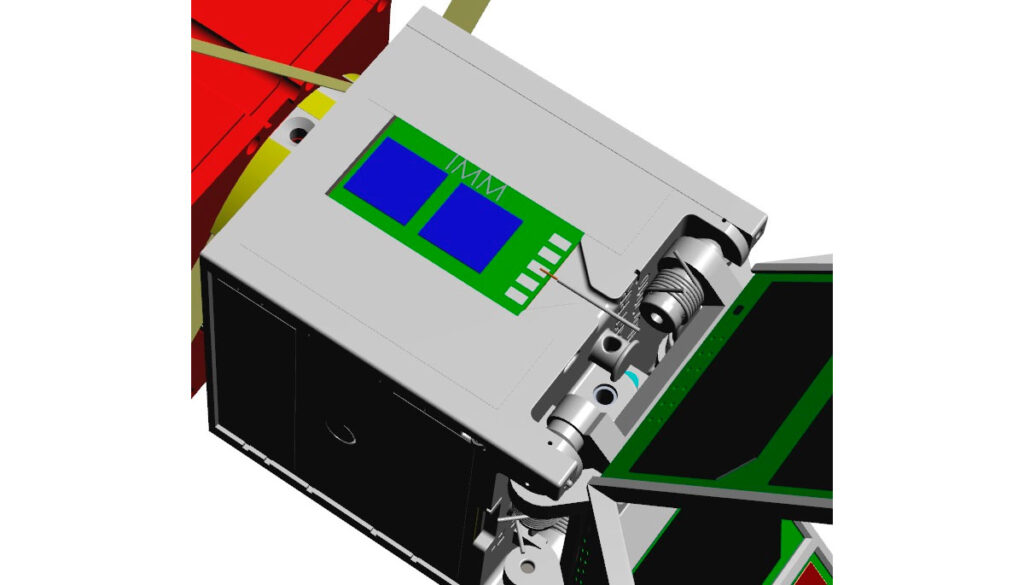

Der Satellit RAMPART ist ein 2U-CubeSat, der aus einem oberen Modul (BUS) und einem aus Solarpaneelen bestehenden Modul mit niedrigem Antriebswert besteht.

Die gesamte Struktur, die mit Windform® XT und additiver Fertigung hergestellt wurde, ist mit einer chemischen Nickelbeschichtung mit hohem Phosphorgehalt versehen, um die erforderliche Reflexion für die Positionsbestimmung zu gewährleisten.

Der BUS wurde mehrfach überarbeitet, und die auf der Außenseite angebrachten Solarzellenpaneele wurden für zusätzliche Tests konfiguriert. Der obere Teil des BUS wurde einem weiteren Experiment unterzogen, um die Leistung des Materials Windform® XT zu messen.

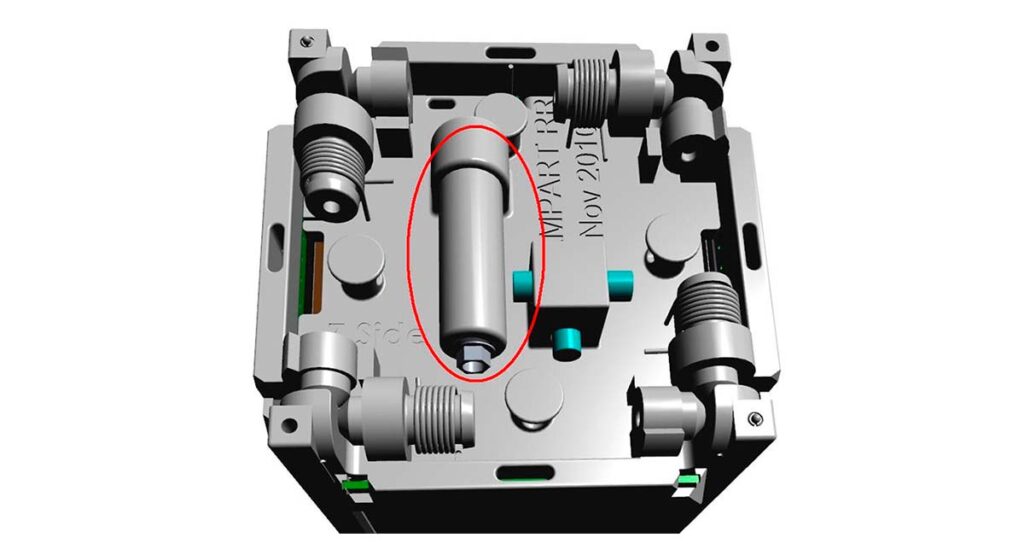

Der Kraftaufnehmer (entwickelt von Walter Holemans, Planetary Systems Corporation) misst die Veränderung der Vorspannung von Windform® XT. Ein Druck von 400 lbs in der Wägezelle könnte eine Spannung von 400 lbs und eine Belastung von etwa 2.500 psi im Windform® XT-Material verursachen. Dieser integrierte Lastaufnehmer ist für die Messung von Kriechverhalten oder Brüchen konzipiert, die durch Strahlung und Temperaturwechsel verursacht werden.

- Erregung 0 V, Reaktion ~0,002 V

Antwort x Kalibrierungsfaktor = Belastung in Windform® XT

- Die Belastung variiert mit der Temperatur und der Zeit

Niedrigere Temperatur = höhere Belastung

Die Solarpaneele von RAMPART werden nach der Loslösung von der Trägerrakete ausgeklappt.

Die Rückseite des Satelliten besteht aus einem integrierten mikroelektromechanischen Antriebssystem (MEMS), das von Dr. Adam Huang von der Universität von Arkansas entworfen und entwickelt wurde.

Dieses System umfasst ein miniaturisiertes Resistojet-Triebwerk mit einer Laval-Düse (konvergent-divergente Düse) und einem integrierten Heizer. Der Einheit aus Düse/Heizung ist ein Injektor vorgelagert, der von drei miniaturisierten Magnetventilen gespeist wird. Bevor das Treibmittel die Ventile erreicht, durchläuft es einen 2-Phasen-Membranabscheider, durch dessen Mikroporen nur die Gasphase des flüssigen Treibstoffs strömen kann.

Die Membran fungiert auch als Filter, um zu verhindern, dass die Ventilsitze durch Verunreinigungen kontaminiert werden. Als Treibmittel wird das Kältemittel R-134a verwendet, das als ungiftig und nicht brennbar gilt. Das komprimierte Fluid von R-134a liefert einen relativ hohen Eigendruck für die Abgabe an das gesamte Antriebssystem.

Obwohl der Resistojet nicht dem neuesten Stand der Technik entspricht und einen relativ geringen Wirkungsgrad aufweist, sind seine Einfachheit und Funktionalität für Pico- und Nanosatelliten gut geeignet. Ein Schlüsselfaktor für die Leistung des RAMPART-Antriebssystems ist sein geringes Gewicht und die Struktur des Treibmitteltanks aus Windform® XT.

Der RAMPART verwendet einen hohen Massenanteil des Treibmittels, um das erforderliche Delta-V (320 m/s) für das Manövrieren in der niedrigen Erdumlaufbahn zu erreichen. Da die Größe und das Gewicht eines CubeSat die Hauptbeschränkungen darstellen, ermöglicht Windform® XT die Optimierung dieser Parameter durch die Verwendung mehrerer, miteinander verbundener nahezu kubischer Zellen. Dies hat den Vorteil, dass sowohl das Treibmittelvolumen als auch die in den Verbindungswänden integrierten Leitbleche maximiert werden können und die Möglichkeit besteht, die Materialfestigkeitstests einer einzelnen Zelle mit dem gesamten Design des Treibstofftanks zu korrelieren.

Im Vergleich zu herkömmlichen Druckbehältern (mit halbkugelförmigen Deckeln) ist das Speichervolumen des Treibmittels doppelt so groß.

Um die Leistungsfähigkeit des Materials zu ermitteln, wurden Testwürfel in ähnlicher Größe wie die Kammern mit den Leitblechen bei verschiedenen Druckwerten getestet. Nachdem die kleinen Testwürfel, die die Kammern darstellten, bis zu einem Druck von 600 psi physikalisch getestet worden waren, entwickelte Whitney Reynolds vom US Air Force Research Laboratory, Space Vehicles Directorate (AFRL/RV), ein FEA-Modell, um die Reaktionen der kleinen Kammern zu simulieren, und setzte die Ergebnisse dann mit einer Simulation der endgültigen großen Antriebseinheit in Beziehung.

Wahl des Materials

Die Verwendung von Kunststoffen und 3D-Druck in der Luft- und Raumfahrt war bisher eher auf die Herstellung von Prototypen beschränkt, mit Ausnahme von Nylon 11, das von Boeing (On Demand Manufacturing, Inc.) entwickelt wurde, und Nylon 12, das von Northrop Grumman eingesetzt wird. Diese beiden Materialien werden für die Herstellung widerstandsfähiger und langlebiger Teile im Lasersinterverfahren verwendet.

Die Technologie der Schmelzschichtung (FDM, Fused Deposition Modelling) von Stratasys, das Multi Jet Modeling (MJM) und die Stereolithographie (SLA) von 3D Systems sind einige der Technologien, die in Betracht gezogen wurden. Jede Technologie und jedes Material hat seine Vorteile.

Zu den Schlüsselfaktoren bei der Wahl des Materials gehören die Wärmeformbeständigkeitstemperatur, die UV-Belastung und die Notwendigkeit, den Satelliten zu beschichten, um ihn reflektierend zu machen.

Windform® XT wurde von CRP Technology (Modena, Italien) entwickelt, um den Anforderungen eines Kunden gerecht zu werden, der ein Material benötigte, das steifer als die auf dem Markt erhältlichen Materialien ist, um es für Windkanaltests von F1-Modelle zu verwenden.

Windform® XT besteht aus einer mit Kohlefasern verstärkten Polyamidbasis. Motorsportteams waren die ersten, die dieses Material verwendeten und damit seinen Siegeszug einleiteten. Windform® wird derzeit von F1- und NASCAR-Teams als Ersatz für normalerweise im Spritzguss hergestellte Komponenten verwendet.

Windform® XT wurde durch das neue Windform® XT 2.0 ersetzt, das bessere Leistungsmerkmale als Windform® XT aufweist. Für den RAMPART wurde Windform® XT verwendet, weil das neue Material XT 2.0 noch in der Entwicklung war. Jetzt wird der CubeSat aus Windform® XT 2.0 hergestellt und erzielt hervorragende Ergebnisse.

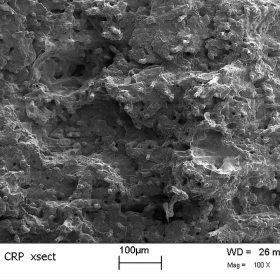

Basierend auf den Analysen, die an anderen Materialien durchgeführt wurden, wurden Proben von Windform® XT einem Zugversuch unterzogen und die Querschnitte der Proben unter dem Elektronenmikroskop untersucht. Die mikroskopischen Aufnahmen zeigten, dass die Kohlefasern von dem auf Nylon basierenden Material eingekapselt wurden. Außerdem war in der inneren Struktur wenig oder gar keine Porosität erkennbar.

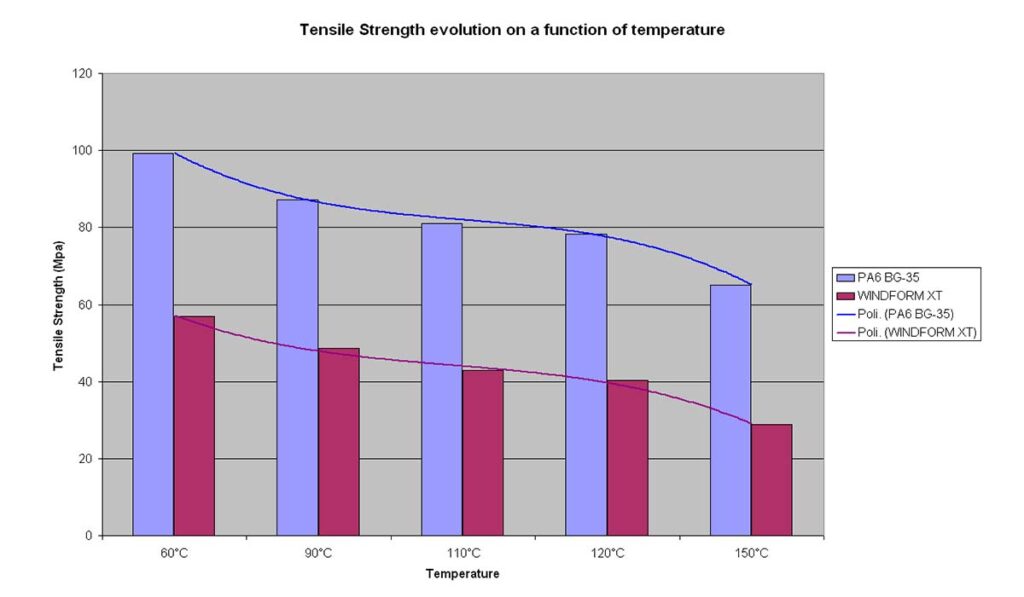

Darüber hinaus haben Studien gezeigt, dass Windform® XT zuverlässig und stabil ist. Es wurde mit Spritzgussmaterialien verglichen, um festzustellen, wie es sich bei Zyklen mit hohen Temperaturen verhalten würde. Ein stabiles Material ist wichtig, um bereits in der Entwurfsphase mögliche Versagensursachen ermitteln zu können.

Die obige Grafik, die den Vergleich zwischen Windform® XT und PA6 BG-35 anhand der Entwicklung der Zugfestigkeit in Abhängigkeit von der Temperatur zeigt, verdeutlicht, dass Windform® XT ein guter Kandidat für die Herstellung des CubeSat mit der Additiven Fertigung ist.

- Windform® XT hat die Ausgasungstests nach der ASTM-Norm E-595 bestanden.

- Windform® XT kann mit herkömmlichen Technologien leicht bearbeitet werden

- Windform® XT hat eine gute Wärmeformbeständigkeit (HDT) im Vergleich zu anderen 3D-Druckmaterialien (HDT über 170°C)

- Das Polyamid-Basismaterial erfüllt nachweislich die Leistungsanforderungen für andere Luft- und Raumfahrtanwendungen.

- Die Materialchargen werden Qualitätskontrollen unterzogen und verfügen jeweils über ein Konformitätszertifikat (CoC)

- Das Druckvolumen des SLS-Systems ist gut für CubeSat-Anwendungen geeignet = 381 x 330 x 457 mm (14,5 x 12,5 x 17,5 Zoll)

- Windform® XT kann ohne Dichtungsmittel beschichtet werden

Herstellung von BUS und Antriebsmodul

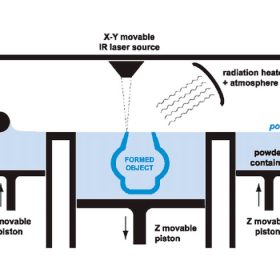

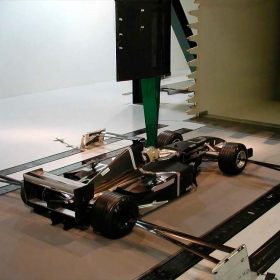

Windform® XT wird zur Herstellung von Bauteilen mit dem Verfahren des Lasersinterns verwendet. Dieses Verfahren lässt sich in wenigen Schritten beschreiben.

Das Lasersintern ist ein additiver Fertigungsprozess, bei dem ein Laser Polymerpulverpartikel sintert, um Objekte Schicht für Schicht aufzubauen. Es gibt verschiedene Arten von Materialien für das selektive Lasersintern, jedes mit spezifischen Eigenschaften.

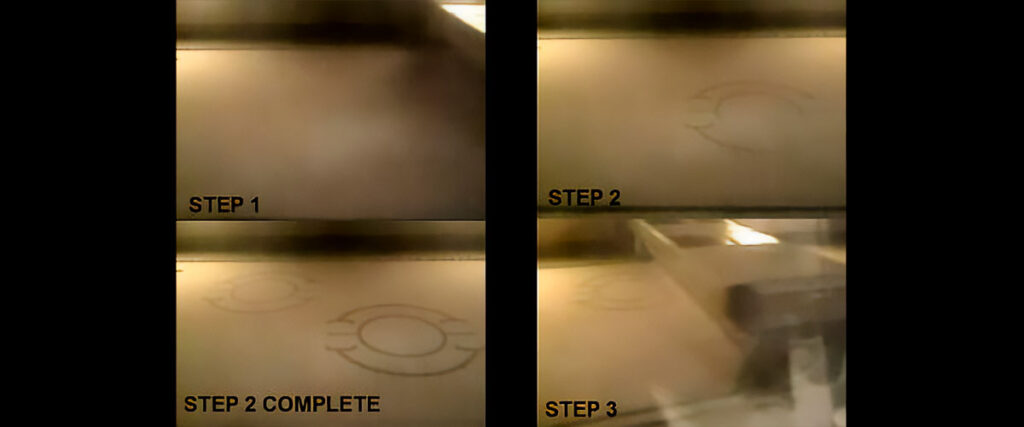

Das Verfahren für die Herstellung der Teile ist wiederholbar und besteht aus drei Phasen.

Phase 1

Der Zuführtisch des professionellen Druckers wird um einen bestimmten Wert (in der Regel 0,1 mm) angehoben, und die Walze schiebt das Pulver seitlich auf die Plattform, so dass das herzustellende Teil mit einer neuen Schicht bedeckt wird.

Phase 2

Der Laser beginnt, die Form des gewünschten Teils auf der nun vorhandenen neuen Pulverschicht zu zeichnen und schmilzt das Material, sobald es mit der Oberfläche in Berührung kommt.

Phase 3

Sobald diese Phase abgeschlossen ist, wird der Zuführtisch, der das herzustellende Teil enthält, um den eingestellten Wert abgesenkt, und das Verfahren wird auf der gegenüberliegenden Seite fortgesetzt, aber diesmal wird der andere Zuführtisch angehoben. Die Walze verteilt eine weitere Pulverschicht über das herzustellende Teil und der Laser zeichnet erneut die Form nach.

Das Teil wird in Scheiben aufgebaut, wobei jede Pulverschicht eine einzelne Scheibe des Objekts darstellt. Wenn der Laser das Pulver sintert, verschmilzt jede Schicht zu einem festen Teil. Da das Teil aus Schichten besteht, lassen sich sehr komplexe Formen und Designs erstellen, die mit herkömmlichen Technologien nicht möglich wären.

Vorteile des Lasersinterverfahrens

- Die Technologie des Lasersinterns ist frei von geometrischen Zwängen: es können Hinterschneidungen, Hohlkörper und Innenverrohrungen hergestellt werden.

- Es besteht die Möglichkeit, direkt ein funktionales Bauteil mit „montierten Mechanismen“ herzustellen (Mindestabstand zwischen den Teilen 0,5 mm)

- Es ist möglich, viele verschiedene Teile im selben Bauvorgang herzustellen

- Die Bauzeit hängt nicht von der Geometrie des Objekts ab, sondern vom Volumen und der Höhe (Z-Achse) des herzustellenden Teils

- Die Bauzeit ist sehr kurz (max. 1-2 Arbeitstage), ebenso die Lieferzeit (max. 2-3 Arbeitstage)

- Wenn eine hohe Maßgenauigkeit erforderlich ist, können Windform-Teile CNC-gefräst werden

- Um Masse und Gewicht zu reduzieren, können Hohlkörper mit internen Verstärkungsstrukturen hergestellt werden.

Bei der Planung für das SLS-Verfahren zu berücksichtigende Punkte

- Das Volumen des Konstruktionsbereichs ist ein entscheidender Faktor, da Objekte, die größer als 360x310x380 mm sind, in mehreren Stücken hergestellt und dann mit speziellen Materialien zusammengesetzt werden

- Die Mindestwandstärke beträgt 1 mm, der Idealwert liegt bei 1,5-2 mm

- Die Mindeststärke von Details ist > = 1 mm

- Es ist wichtig, geschlossene Körper zu vermeiden: hohle Teile benötigen ein Loch oder eine andere Art von Öffnung, um den Abtransport von ungeschmolzenem Staub zu ermöglichen

- Bei der Herstellung von Teilen, die zusammengebaut werden sollen, muss immer ein Mindestabstand von 0,2 mm eingehalten werden

- Eine zu große Wandstärke (> 10 mm) kann zu unerwünschten Verformungen und Schrumpfungen führen

- Die Rauigkeit nach dem Lasersinterverfahren ist hoch (Ra 6 m) und die Z-Achsen-Schichtung ist sichtbar. Die Außenflächen können geschliffen werden, um sie auf Ra 1,5 m zu reduzieren.

Herstellung des BUS

Der BUS wurde innerhalb weniger Monate mehrfach überarbeitet. Walter Holemans war in der Lage, verschiedene Lösungen zu testen, indem er unterschiedliche Konfigurationen der Satellitenöffnungen schuf und Verdrahtungs- und Steuergeräte mit einer Konstruktionsmethode entwickelte, die den Einsatz der Additiven Fertigung maximierte.

Die erhöhte Komplexität war also kein Hindernis, sondern ermöglichte eine größere Designfreiheit. So wurde beispielsweise an der Außenseite des BUS-Moduls Platz für eine experimentelle Solarzelle geschaffen, indem einfach ein Schnittbefehl in das CAD-Modellierungsprogramm implementiert wurde.

Die BUS- und Antriebsmodule wurden in getrennten Abschnitten erstellt, damit die verschiedenen Teams sie an unterschiedlichen Orten testen und zusammenbauen konnten. Dies ermöglichte die Herstellung von Prototyp-Modulen, um Ideen auf der Grundlage der aktuellen Herausforderungen zu testen und sie dann nach Bedarf anzupassen.

Nach Fertigstellung des endgültigen Entwurfs wurden die 0,1 mm starken Teile sandgestrahlt, um glatte Oberflächen für den anschließenden Beschichtungsprozess zu erhalten.

Unter Verwendung der experimentellen und Simulationsdaten wurde das Antriebsmodul während des Baus so ausgerichtet, dass die Bauachse Z mit der längsten Achse des CubeSat zusammenfällt. Aufgrund der inneren Strukturen der Deflektorwürfel wurde das Modul einer Ultraschallreinigung unterzogen, um sicherzustellen, dass kein ungesinterter Staub in den Kammern eingeschlossen wird.

Die Beschichtung wurde von Quaker City Plating in Whittier, Kalifornien, unter der Leitung von Frank Huizar durchgeführt.

Schlussfolgerungen

Der Einsatz des professionellen 3D-Drucks hat bewiesen, dass diese Konstruktionsmethode eine schnelle Anpassungsfähigkeit und Designfreiheit ermöglicht. Die Planung für die additive Fertigung ermöglichte es den Mitarbeitern, Tests zu verändern und hinzuzufügen, ohne sich Gedanken über die Entwicklung von Werkzeugen oder die Änderung der bestehenden Würfelstruktur machen zu müssen.

Die Entwicklung von RAMPART zeigt, dass diese Art der Konstruktionstechnik sowohl für standardisierte CubeSat-Platinen als auch für Geräte, die nicht so einfach in eine „Box“ passen, einen Mehrwert bietet. Da Elektronik und Sensoren immer kleiner und komplexer werden, wird auch die Entwicklung komplexerer und fortschrittlicherer CubeSats vorangetrieben. Mit zunehmender Komplexität bietet der professionelle 3D-Druck die Möglichkeit, die Struktur so anzupassen, das neue Sensoren und optische Vorrichtungen untergebracht werden können. Durch den Einsatz von CAD und additiver Fertigung kann die innere Struktur des CubeSat so gebaut werden, dass sie sich an die Komponenten anpasst, und nicht umgekehrt.

Darüber hinaus können Standardkomponenten in eine CAD-Bibliothek eingefügt werden, die eine parametrische Erstellung von Teilen des Satelliten ermöglicht. Das BUS-Modul des im 3D-Druck hergestellten RAMPART zeigt eine Reihe von Standard- und kundenspezifischen Modulen für die Sonnenpaneele. Die Reduzierung von Befestigungselementen und die einfache Montage von RAMPART sind weitere Vorteile.

Einrastvorrichtungen, die sich ohne zusätzliche Komponenten leicht zusammensetzen lassen, können in die Konstruktionsmethodik integriert werden, um die Montage zu beschleunigen. Das Design des Leitblechs in der Tankstruktur von RAMPART macht sich diese Eigenschaft zunutze und macht eine komplizierte Montage überflüssig.