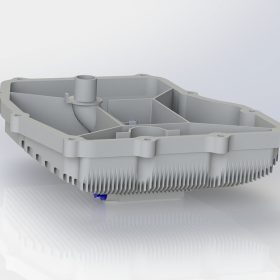

Die Ölwannen der Fahrzeuge aus den Jahren 2016, 2017 und 2018 wurden aus dem kohlefaserverstärkten Verbundwerkstoff Windform® XT 2.0 hergestellt.

Bei den Rennwagen der Jahre 2016 und 2017 funktionierte dies „erstaunlich gut“ (wortwörtlich), denn die im 3D-Druck hergestellten Ölwannen ermöglichten es dem Team von UVic, den Motor deutlich tiefer zu legen. Durch die Senkung des Gesamtschwerpunkts der Fahrzeuge konnte die Leistung des Autos verbessert werden.

Der Einsatz der Lasersintertechnologie ermöglichte es dem UVic Formula Motorsport Team auch, eine komplexere Geometrie zu erstellen, da sie sich leichter herstellen lässt. Dadurch konnte das Team Schwallbleche in die Ölwanne integrieren, wodurch mögliche Ölmängel in Kurven vermieden werden.

Während eines Testtages mit dem 2018er-Fahrzeug überhitzte der Motor jedoch, wodurch die Öltemperatur über die vorgeschriebenen Grenzwerte für die Ölwanne anstieg. Bei der anschließenden Inspektion wurde festgestellt, dass sich die dünnwandigen Oberflächen stark verformt hatten. Tatsächlich hatten sich die Wände der Wanne stark verzogen und einer der Kupplungsflanschabschnitte war in die Wanne hineingezogen worden, wodurch ein erhebliches Leck entstand.

Für das Fahrzeug 2019 beschloss das Team daher, die gesamte Palette der von CRP USA erhältlichen Hochleistungsmaterialien der Windform® TOP-LINIE zu prüfen und entschied sich schließlich für den kohlefaserverstärkten Verbundwerkstoff Windform® SP, da er im Vergleich zu Windform® XT 2.0 einen höheren Schmelzpunkt aufweist. Um jedoch das Risiko eines Ausfalls während des Trainings oder – noch schlimmer – während des Rennens zu verringern, hat das Team die Stärke des Kupplungsflansches erhöht, um eine große Fläche zu schaffen, auf der ein Aluminium-Druckflansch angebracht werden kann.

Um das Problem der Verformung der Leitbleche durch die große Hitze zu lösen, reduzierte das UVic Formula Motorsport Team diese auf eine einzige zentrale Wand rund um den Ölauffangbereich. Außerdem fügte es einen großen Stützsteg an der Oberseite der Wand hinzu, um nicht die Stärke der gesamten Wand erhöhen zu müssen.

Das Ergebnis der Änderungen war eine robustere Ölwanne.

Im 3D-Druck hergestellter Ansaugkrümmer

Der Ansaugkrümmer ist ein Bauteil, das das UVic Formula Motorsport Team seit dem Wagen UV16 von CRP USA drucken lässt. Durch die Verwendung des Materials Windform® XT 2.0, das in den Ölwannen des UV16, UV17 und UV18 zum Einsatz kommt, und des Materials Windform® SP, das in der Saison 2019 verwendet wird, ist das Team in der Lage, einen Ansaugkrümmer zu entwerfen, der alle seine Designanforderungen erfüllt. Windform® XT 2.0 und Windform® SP sind die kohlefaserverstärkten Verbundwerkstoffe aus der Reihe der Verbundwerkstoffe der Windform® TOP-LINE des italienischen Unternehmens CRP Technology.

Für den Wettbewerb muss UVic Formula Motorsport einen 20-mm-Restriktor als Drosselung am Einlass des Ansaugstutzens verwenden. Der Zweck dieser Drosselung besteht darin, die Motorleistung auf einen für Fahrer und Streckenpersonal sicheren Wert zu begrenzen. Um diese Einschränkung zu überwinden, wurde der Ansaugkrümmer mit Hilfe eines Motorsimulationsprogramms optimiert, um die idealen Abmessungen für eine maximale Motorleistung zu ermitteln. Durch den Einsatz der Lasersintertechnologie von CRP USA und der Verbundwerkstoffe der Windform® TOP-LINIE konnte die Flexibilität des Ansaugsystems des UVic-Teams weit über das hinaus erhöht werden, was mit konventionellen Methoden wie Schweißen und mechanischer Bearbeitung möglich wäre. Das Lasersintern und die Verbundwerkstoffe der Windform® TOP-LINIE ermöglichen die Konstruktion kompakterer und komplexerer Geometrien, die trotz einer Wandstärke von nur 2,5 bis 3,0 mm unglaublich leicht und steif bleiben.

Zu den bemerkenswertesten Merkmalen, die mit konventionellen Mitteln nicht herstellbar wären, gehören die gleichmäßig zentrierten Ansaugtrichter, die komplexe und kompakte Ansauggeometrie und die perfekt integrierten Gehäuse der Einspritzdüsen.

Das Team von UVic Formula Motorsport „Mit der Technologie des Lasersinterns und den Verbundwerkstoffen der Windform® TOP-LINIE von CRP USA, die unserem Ingenieurteam zur Verfügung stehen, sind wir in der Lage, komplexe Teile zu konstruieren, wie es bisher nicht möglich war.“