3D-Druck eines Satelliten, Einführung

„3D-Druck eines Satelliten“ ist eine Formulierung, die immer häufiger in Texten über die Raumfahrt verwendet wird, insbesondere wenn es um Weltraummissionen mit Nanosatelliten oder Miniatursatelliten geht. Immer häufiger stößt man auf Formulierungen vom Typ: „Die Revolution der Kleinsatelliten oder „Nanosatelliten“ ist da“. In der Tat verfügen Satelliten mit einem Gewicht von gerade mal einem Kilogramm, wie z. B. CubeSats, heute über Funktionen, die bis vor kurzem nur in den größeren Satelliten mit einem Gewicht von 100 bis 1.000 kg denkbar waren.

In den letzten Jahren hat der professionelle 3D-Druck dazu beigetragen, diese Revolution zu beschleunigen, insbesondere an Universitäten.

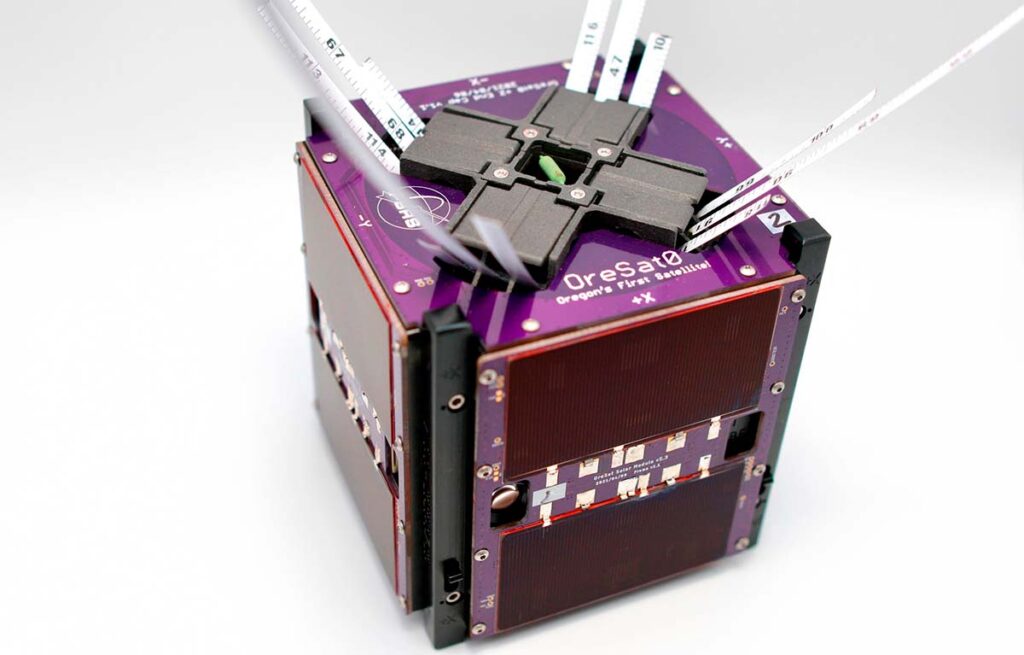

Dutzende von Ländern, Universitäten und Unternehmen auf der ganzen Welt starteten CubeSats. Auch der Bundesstaat Oregon ist seit kurzem dabei, und zwar dank der Portland State Aerospace Society (PSAS), die mit OreSat0 ihr eigenes CubeSat-System gebaut hat, das sich derzeit in einer niedrigen Erdumlaufbahn befindet. Ermöglicht wurde dies durch den Einsatz des Verbundwerkstoffs Windform LX 3.0 und des industriellen 3D-Drucks bei der Herstellung der wichtigsten Untersysteme.

Windform LX 3.0 und der professionelle 3D-Druck wurden von CRP USA bereitgestellt.

Das Projekt OreSat

Die Portland State Aerospace Society ist eine interdisziplinäre Studentengruppe mit Sitz an der Portland State University in Portland, Oregon (USA), die sich mit Luft- und Raumfahrtprojekten beschäftigt. Sie arbeitet auch mit anderen Universitäten in Oregon zusammen. Die Mitglieder stellen anspruchsvolle Amateurraketen, kleine Flüssigtreibstoff-Raketenmotoren und CubeSat-Nanosatelliten her.

Derzeit sind drei Satellitenmissionen in Arbeit. Sie basieren auf dem OreSat-Bus, einer (für einen Satelliten) kostengünstigen „Do-it-yourself“-Plattform für die Entwicklung und den Bau von 1U- bis 3U-CubeSats.

„OreSat“, erklären die Mitglieder von PSAS, „ist unser vollständig quelloffenes, modulares und wiederverwendbares CubeSat-System, das für Bildungsteams entwickelt wurde.“ OreSat verwendet ein „Käfig“-System mit Karten, so dass diese in verschiedenen Missionen wiederverwendet werden können. Die Karten enthalten alles, was man an Bord eines CubeSats erwarten würde: einen Bordcomputer mit Multiband-Funkgeräten, ein Batteriepaket, einen Sternsensor, einen GPS-Empfänger und die Grundlagen für ein Lagebestimmungs- und Kontrollsystem (ADCS). An der Außenseite des Aluminiumrahmens sind Solarmodule und ausfahrbare Rundstrahlantennen angebracht.

OreSat0 wurde am 15. März 2021 in eine niedrige Erdumlaufbahn gebracht und ist seither erfolgreich in Betrieb.

OreSat0.5 wird derzeit für den Flug im Oktober 2023 vorbereitet, und OreSat1 soll Anfang 2024 von der internationalen Raumstation aus gestartet werden.

Das Projekt

Die Portland State Aerospace Society hat es sich zur Aufgabe gemacht, die Ausbildung von Studenten durch praktische Projekte im Bereich Systemtechnik zu verbessern. Alles wird von multidisziplinären Studententeams entworfen, gebaut und getestet: Maschinenbauingenieure arbeiten an Struktur, Thermik und CAD, Elektronikingenieure entwerfen Leiterplatten (Standardplatinen mit zwei und vier Lagen) und Informatikstudenten programmieren die Linux-Boxen und Mikrocontroller.

Die Mitglieder von PSAS fügen hinzu: „Es gibt nur sehr wenige Open-Source-Satelliten auf der Welt, und unserer ist wahrscheinlich der am besten ausgestattete. Wir arbeiten derzeit mit vier anderen Universitäten zusammen, um auf der Grundlage unserer Projekte Satelliten und Bodenstationen zu bauen.“

Einsatz von professionellem 3D-Druck und Windform

Bevor die Mitglieder von PSAS das selektive Lasersintern und Windform LX 3.0 für einige der Untersysteme von OreSat0 einsetzten, verwendeten sie andere Technologien. „Wir entwarfen und fertigten die Teile vor Ort mit extrem billigen FDM-Maschinen, bis wir einen Prototyp entwickelten, der funktionierte. Dann wechselten wir zur SLS-Technologie, die sehr gut funktionierte. Aber wir konnten keine Materialien für das SLS finden, die den extremen Temperaturen standhielten und den Ausgasungsstandards der NASA und ESA entsprachen.

Als wir den Verbundwerkstoff Windform LX 3.0 von CRP Technology und CRP USA als Lieferanten fanden, waren wir begeistert! Dank der Eigenschaften von Windform LX 3.0 hat sich die Art und Weise, wie wir alle Teile unseres Satelliten entwerfen, völlig verändert: Es kann im Weltraum verwendet werden, es hat extrem gute Materialeigenschaften, es ist extrem einfach zu verarbeiten und es ist anderen FDM-, SLA- und SLS-3D-Druckmaterialien, die wir zuvor verwendet haben, weit überlegen.“

Die mit Windform LX 3.0 gedruckten Untersysteme von OreSat0

Das Team von PSAS entschied sich dafür, die kritischsten Untersysteme aus Windform LX 3.0 herzustellen, einem glasfaserverstärkten Material aus der TOP-LINIE der Windform-Verbundwerkstoffe für dem 3D-Druck mit dem Verfahren der Pulverbettfusion (insbesondere dem Selektiven Lasersintern)

Ausklappsystem für die Dreiband-Drehkreuzantenne

Zu den Untersystemen von Windform LX 3.0 gehört das äußerst zuverlässige Ausklappsystem für die Dreiband-Drehkreuzantenne.

Das System besteht aus drei separaten Antennen (UHF bei 436,5 MHz, L-Band bei 1,265 GHz und L1 bei 1,575 GHz) mit jeweils vier Elementen; alle 12 Elemente werden mit Nylon-Monofilamenten und einem einzigen Schmelzwiderstand ausgeklappt.

Das Team meint dazu: „Ohne den 3D-Druck und Windform LX 3.0 hätten wir die Packungsdichte von drei Bändern mit jeweils vier Elementen nicht erreichen können. Uns ist kein anderer Satellit mit einer derartigen Antennendichte bekannt.“

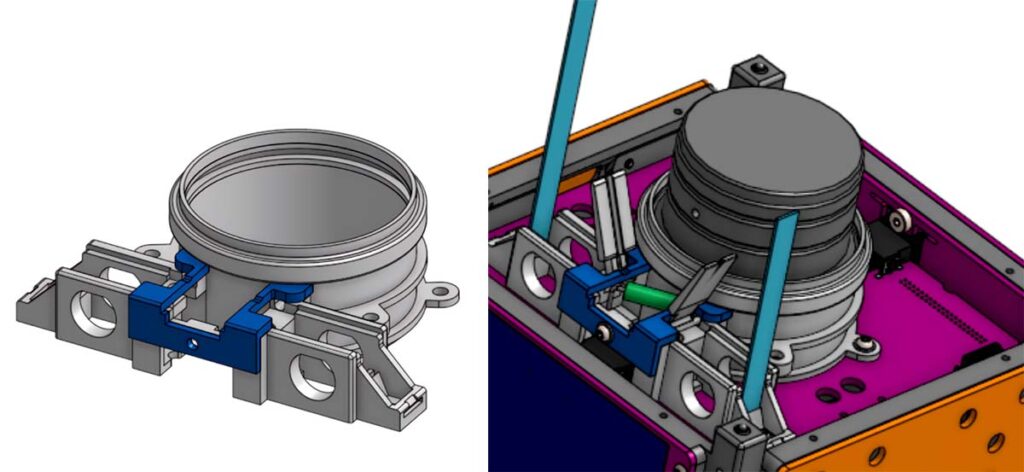

Sternsensorhalterung und optisches Element

Mit Hilfe von Windform LX 3.0 konnte das Team von PSAS den Sternsensor und das optische Element auf einer kleinen Tochterplatine montieren und dabei die Baugruppe kompakt und mit einem Formfaktor von 10 mm in der Höhe halten.

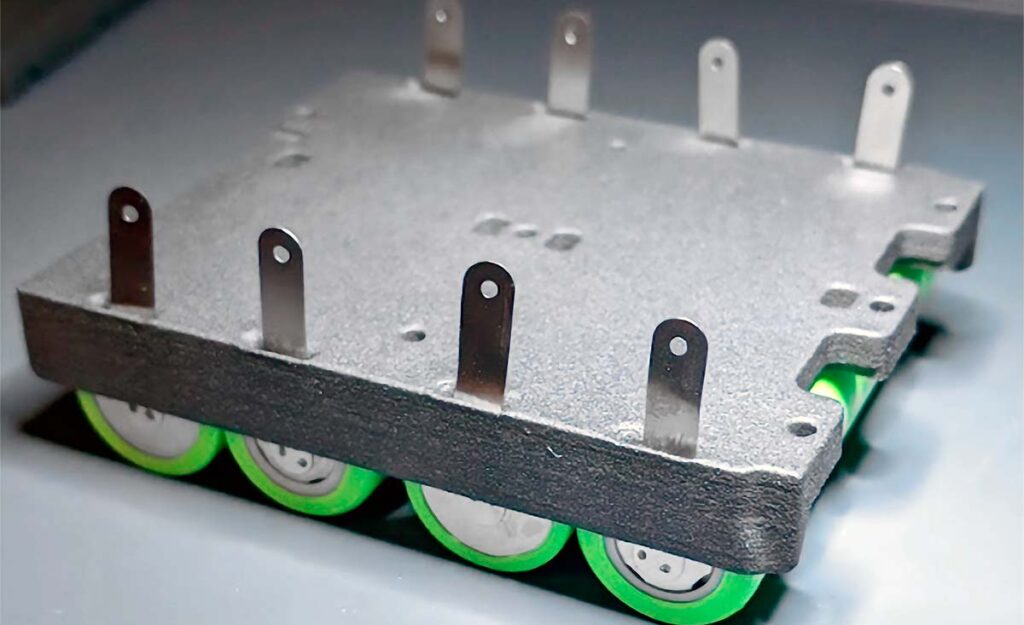

Batteriepaket

Das Batteriepaket musste 18650 Zellen für Vibrationstests enthalten und gleichzeitig eine thermische und elektrische Isolierung vom Rest des Satelliten bieten. Windform LX 3.0 ermöglichte es den Mitgliedern von PSAS, ein extrem kompaktes und robustes Batteriepaket zu bauen.

An den Windform-Teilen durchgeführte Tests

Vor dem Einbau in das Freigabesystem wurden OreSat0 und seine aus Windform LX 3.0 gefertigten Teile folgenden Tests unterzogen: Zufällige Vibrationen mit drei Achsen und 14 g, Temperaturwechsel von -40 bis +80 °C und Vakuumtests. Die Windform-Teile schnitten einwandfrei ab.

„Ein Satellit in der Umlaufbahn ist einigen der härtesten Bedingungen ausgesetzt, die ein System ertragen kann: 14 g zufällige Vibrationen während des Starts, das Vakuum im Weltraum, das bei den meisten Kunststoffen zu Ausgasungen führt, und ein extremer Temperaturbereich von -40 °C (oder noch kälter!) bis +100 °C (oder noch heißer!)“, betonen die Mitglieder von PSAS.

Vorteile der Verwendung von Windform LX 3.0

Das Team von PSAS erkannte drei entscheidende Vorteile der Verwendung von Windform LX 3.0 und der 3D-Drucktechnologie/des selektiven Lasersinterverfahrens:

- Das SLS-Verfahren liefert robuste Teile, die Umwelttests standhalten, darunter 14 g zufällige Vibrationen auf allen drei Achsen und thermische Vakuumzyklen von -40 bis +80 °C

- Windform LX 3.0 bietet eine entscheidende Ausgasungskonformität, die bei keinem anderen von PSAS getesteten additiven Fertigungsverfahren gegeben ist

- • Windform LX 3.0 schafft eine nichtleitende Baugruppe, die sicher in der Nähe von elektrischen Komponenten wie PCBs, Batterien und Antennen verwendet werden kann

Die Studenten sagen dazu: „Die Arbeit mit Nanosatelliten bedeutet, dass das Volumen für alle Systeme extrem begrenzt ist, so dass die Möglichkeit, den verfügbaren Raum weiterzuentwickeln und zu maximieren, einen entscheidenden Vorteil darstellt. Wenn wir im 3D-Druck hergestellte Teile verwenden, können wir viele Elemente auf kleinstem Raum zusammenpressen, so dass wir die Nutzung fast jedes Millimeters des Satelliten nutzen können.

Die Festlegung auf das „endgültige“ Design ist immer ein heikler Schritt: Haben wir an alles gedacht? Wenn man das Teil einmal in der Hand hat, ist es viel schwieriger, Änderungen vorzunehmen. Glücklicherweise ermöglicht uns der 3D-Druck, schnell Korrekturen vorzunehmen, wenn wir einen Fehler entdecken.“

Verwendung von Windform LX 3.0 in zukünftigen OreSat-Untersystemen

Windform LX 3.0 wird für die Herstellung zukünftiger OreSat-Untersysteme verwendet, darunter:

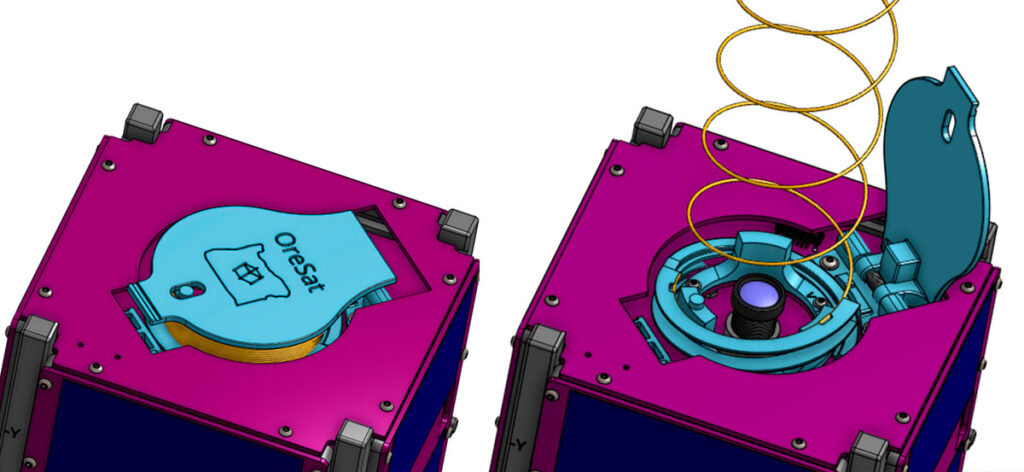

Auslösemechanismus der Monopolantenne

Eine modifizierte Version des Auslösemechanismus der Antenne von OreSat0 mit zwei Monopolelementen (L-Band und UHF-Band) anstelle einer Drehkreuzantenne. Das System bietet auch strukturelle Unterstützung für das Objektiv der Cirrus Flux Camera, einer Kurzwellen-Infrarotkamera, die neben dem Auslösesystem montiert ist.

Auslösemechanismus der Wendelantenne

Auslösesystem der Wendelantenne mit Tür, Draht und komprimierter Wendelantenne.

Nachdem sich der Satellit in der Umlaufbahn befindet, öffnet sich die Tür durch den verbrannten Draht, und die Feder fährt aus und in ihre Position.