Die Zusammenarbeit mit Lamborghini ergab sich aus der Notwendigkeit, ein Problem im Zusammenhang mit der bevorstehenden Auslieferung von 100 Vorserienmodellen des Gallardo an die ersten Autohändler und Kunden zu lösen.

Dank der Technologie des Lasersinterns und der mechanischen und thermischen Merkmale der Windform®-Materialien war es möglich, das Endprodukt herzustellen wobei sowohl die Lieferzeiten als auch die Lackierung und die Zuverlässigkeit eingehalten wurden.

Die bis dahin auf dem Markt befindlichen RP-Materialien garantierten nicht die für die Funktionalität des Bauteils erforderlichen mechanischen und thermischen Mindesteigenschaften: In der Tat wurde das Teil nach der Lackierung direkt an den Autos montiert.

In Anbetracht der Tatsache, dass der Gallardo-Supersportwagen leicht 300 km/h erreichen kann und allen klimatischen Bedingungen standhalten muss, sei es im Winter (- 20 °C) oder im Sommer (+ 50/60 °C), bei Regen, Hagel, Schnee oder Sonne, war die Herausforderung definitiv spannend.

Lamborghini wandte sich daher an uns, um die leistungsfähigsten Materialien für das Lasersintern zu finden.

Im Frühjahr 2003 war das am besten geeignete Material Windform® PRO, das mit Aluminium- und Glasflakes gefüllt ist. Das Teil wurde anschließend aus Windform® XT hergestellt, einem kohlefaserverstärkten Material, das im Dezember 2004 auf den Markt gebracht worden war. Tests, die damals mit dem Teil aus Windform® PRO und später mit dem Teil aus Windform® XT durchgeführt wurden, zeigten eine gute Leistungssteigerung mit dem kohlefaserverstärkten Teil, so dass man davon ausgeht, dass die Leistung noch höher gewesen wäre, wenn schon damals Windform® XT verwendet worden wäre. Dennoch hatten die Teile aus Windform® PRO keine Probleme.

Die normalerweise verwendeten Spritzgussteile erwiesen sich dagegen in dieser ersten Phase als ungeeignet für die Montage.

Aus diesem Grund war das Teil noch nicht endgültig definiert und wies einige eklatante Mängel auf, sowohl im Design als auch in der Verarbeitung.

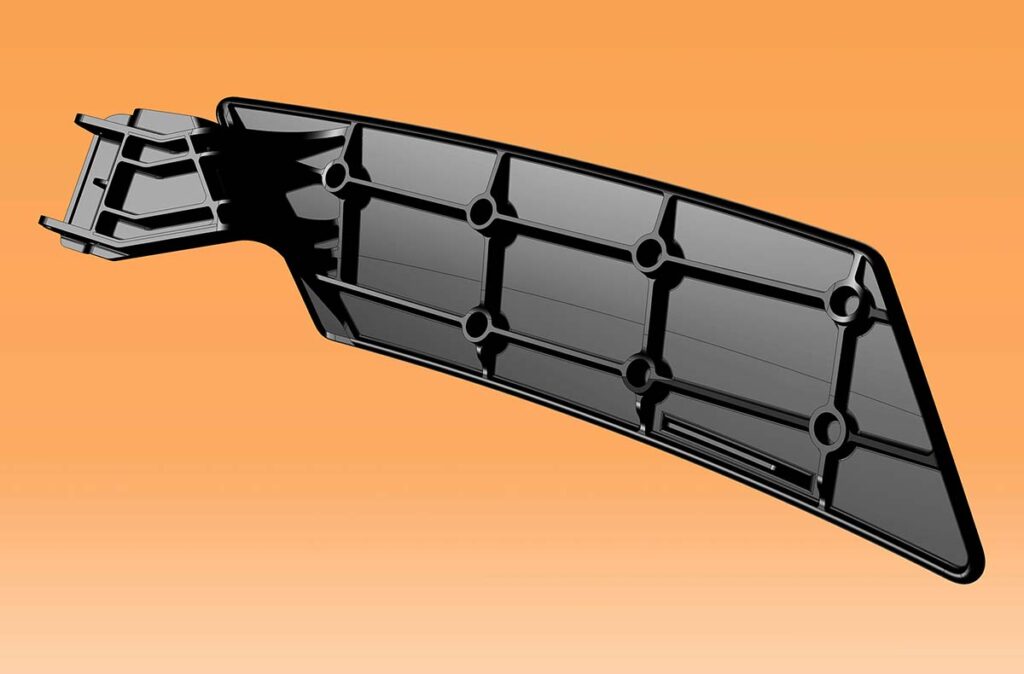

Nach dem Einbau in geschlossener Position war eine deutliche Diskontinuität mit dem Rest der Karosserie (Motorhaube, vordere Stoßstange und seitliche Karosserie) zu erkennen, d. h. die Außenfläche wies eine andere Wölbung auf als das Design der Motorhaube und der Frontscheinwerfer.

Außerdem wies die innere Struktur in geöffnetem Zustand einige Unvollkommenheiten auf, die auf die Schrumpfung des Spritzgusses zurückzuführen waren und auch im oberen äußeren Teil zu Defekten führten: Das Design war für diese Art von Technologie noch nicht optimiert.

Unser erstes Ziel war es, die Zuverlässigkeit des Teils zu gewährleisten, indem wir bestimmte Stärken erhöhten: Wir fügten einige Rippen in der Nähe des Scharniers der Schutzabdeckung hinzu. Anschließend haben wir in Zusammenarbeit mit den Designern von Lamborghini die Krümmung der Außenfläche korrigiert, um eine perfekte Oberflächenkontinuität zwischen dem Scheinwerfer, der Motorhaube und der Abdeckung der Scheinwerferwaschanlage zu erzielen.

Nachdem das Co-Engineering abgeschlossen war, wurde innerhalb weniger Tage ein erster Prototyp hergestellt, der dem Unternehmen half, die Widerstandsfähigkeit in verschiedenen Arbeitszyklen zu überprüfen.

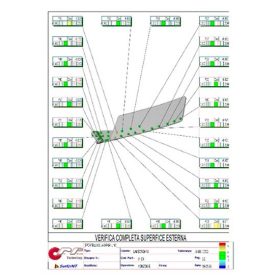

Während dieses Tests haben wir eine Kontrollmaske erstellt, mit der wir innerhalb bestimmter Toleranzen sicherstellen konnten, dass die Kontur des Bauteils perfekt an das spezifische Gehäuse angepasst ist. Eine spezifische Maßkontrolle durch große Referenzpunkte an jedem gefertigten Teil, ein Standardverfahren in der F1, hätte die Kosten für die einzelnen Teil übermäßig erhöht, da es sich um Großserienteile handelt.

Diese Kontrolle wurde daher nur für die allerersten zu prüfenden Teile und für die Herstellung der Maske durchgeführt.

Diese neuen Änderungen hatten die Anforderungen erfüllt, und so gingen wir zum nächsten Problem über.

Das Originalteil hatte eine glänzend schwarze Farbe, passend zum Frontscheinwerfer.

Die Idee von Lamborghini war es, die Teile bereits mit einer Grundierung (Primer) zu erhalten, um sie dann lackieren zu können.

Der erste Lackierversuch hatte nicht die gewünschten Ergebnisse gebracht. Die hauseigene Karosseriewerkstatt hatte die Teile aus Windform® PRO wie Blechteile behandelt, und sie daher bei einer ziemlich hohen Temperatur bearbeitet, was zu Verformungen führte.

Auf unseren Rat hin wurde die Lackierung von einer Karosseriewerkstatt in der Nähe des Werks bei einer für das von uns verwendete Material geeigneten Temperatur durchgeführt, und das Lackierergebnis war zu diesem Zeitpunkt ausgezeichnet.

Der „Kratztest“, mit dem die Verschleißfestigkeit der Pigmentierung gegenüber Unebenheiten bei hohen Geschwindigkeiten geprüft werden sollte, verlief ebenfalls ohne Probleme.

Nachdem auch dieser letzte Test bestanden war, wurden die restlichen Teile fertiggestellt und die ersten 100 Autos mit Teilen aus Windform® PRO ausgeliefert.

Nur dank der Schnelligkeit der Lasersintertechnologie und der dank des verwendeten Materials erzielten Leistungen konnte der Zeitplan für die Auslieferung der ersten Fahrzeuge eingehalten werden: In wenigen Wochen waren die Schutzabdeckungen tatsächlich gesintert, oberflächlich bearbeitet, um die für eine einwandfreie Lackierung erforderliche minimale Rauheit zu erzielen, lackiert und in der Montagelinie montiert.

Bis heute hat es keine Reklamationen oder Probleme mit diesen Teilen gegeben.