Übersicht

Die Experimental Propulsion Laboratories (EPL) sahen sich mit einer großen Herausforderung konfrontiert: der Entwicklung eines hybriden Antriebssystems, das die strengen mechanischen Anforderungen von Raumfahrtanwendungen erfüllt und gleichzeitig die traditionellen Probleme bei der Werkzeugherstellung vermeidet.

Das endgültige Bauteil musste für wiederholte Neustarts ausgelegt sein und bei einer maximalen Schubkraft von 6,2 lbs für die Dauer von 16 Sekunden getestet werden.

EPL begann daher mit der Untersuchung von Technologien zur Herstellung des Hochdrucktanks für flüssige Oxidationstreibmittel, der Brennkammer und des integrierten Treibstoffeinsatzes aus einem Material, das sowohl als Struktur als auch als Treibstoff dienen würde.

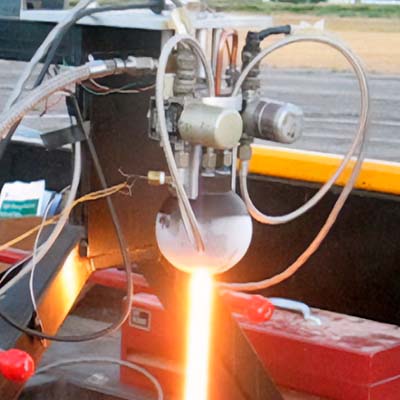

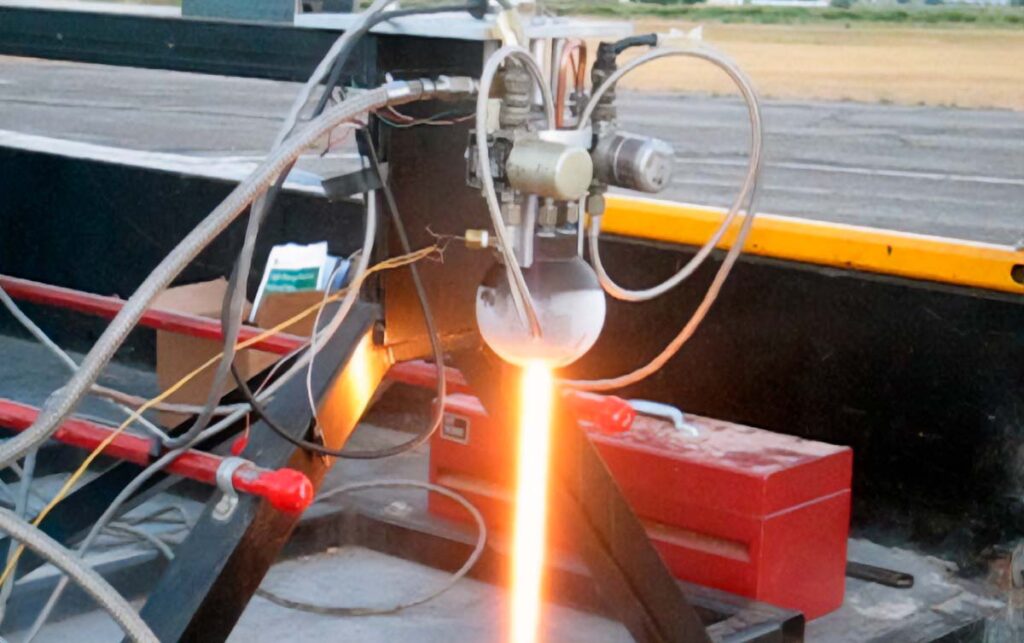

Das Ergebnis war das im 3D-Druck hergestellte Antriebssystem „AMPS“ (Additive Manufactured Propulsion Systems) für den Einsatz als Hochimpuls-Triebwerk für Nanosatelliten und CubeSats. Der erste Feldversuch fand im August 2010 mit positiven Ergebnissen statt.

Entwicklung und Test eines Antriebssystems

Der Entwurf und die Herstellung eines komplexen und funktionalen Hybridsystems, das aus einem Stück gefertigt wird und als Hochimpuls-Antriebssystem für Nano- und CubeSats eingesetzt werden soll, stellt eine große Herausforderung dar. Nachdem EPL die Grenzen der traditionellen subtraktiven Konstruktionstechnologien erkannt hatte, entdeckte es die Möglichkeit, ein einzigartiges Antriebssystem mit additiven 3D-Drucktechnologien zu bauen.

Das im 3D-Druck hergestellte hybride Antriebssystem „AMPS-H“ (Additive Manufactured Propulsion System – Hybrid) von EPL ist das erste funktionsfähige Raketentriebwerk, das im 3D-Druck hergestellt wurde.

Es wurde speziell für den Kleinsatellitenmarkt als mehrgängiges Triebwerk entwickelt, das einem kleinen CubeSat-Raumfahrzeug bei einem Formfaktor von 10 cm3 eine beträchtliche DeltaV liefern kann.

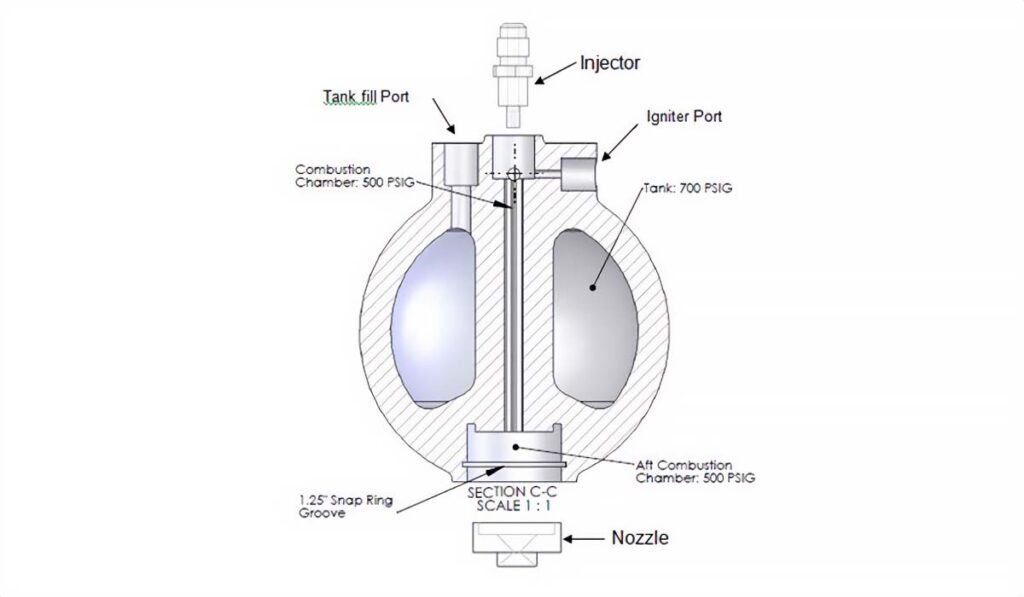

Das AMPS-H-System wurde so konzipiert, dass sich die Brennkammer innerhalb des Oxidationstanks befindet: Dies wurde durch den Einsatz des 3D-Drucks ermöglicht.

Durch den 3D-Druck können Hohlräume und Kanäle im Inneren des Teils als ein einziges Bauteil hergestellt werden, im Gegensatz zu herkömmlichen Herstellungsverfahren, bei denen das Teil in mehreren Abschnitten hergestellt und dann zusammengeschmolzen werden muss.

Ziel war es, so viele Komponenten wie möglich zu eliminieren und sie in ein einziges Teil zu integrieren. Dank dem 3D-Druck ist es möglich, komplexe Teile zu entwerfen, die dann direkt aus einer 3D-CAD-Datei hergestellt werden können, ohne dass Werkzeuge benötigt werden. Bei der additiven Fertigung wird ein 3D-CAD-Modell am Computer entworfen und dann in 3D gedruckt. Um das Teil für die Endanwendung zu optimieren, können Änderungen am Entwurf in der Datei vorgenommen und dann immer wieder produziert werden, ohne dass man sich um das Gießen kümmern muss, da keine weiteren Werkzeuge und Maschinen erforderlich sind.

Durch den Einsatz der additiven Technologie konnte das Hybriddesign sehr kompakt und energiedicht gestaltet werden.

Während die Herausforderung, ein einteiliges Hybridsystem zu entwerfen und herzustellen, durch den Einsatz des 3D-Drucks gemeistert wurde, bestand der nächste Schritt darin, ein Material zu finden, das die für Raumfahrtanwendungen erforderlichen starren mechanischen Eigenschaften erfüllen konnte.

Der Markt bot eine Vielzahl von additiven Technologien an, mit denen AMPS hergestellt werden konnten, jedoch waren die verfügbaren Materialeigenschaften zu schwach und die Dichte nicht einheitlich.

Nachdem EPL mehrere CAD-Entwürfe des AMPS gezeichnet hatte, beschloss das Unternehmen, dass es an der Zeit war, einen funktionalen Prototyp zu Test- und Demonstrationszwecken herzustellen.

EPL kontaktierte mehrere Dienstleister aus dem Gebiet des 3D-Drucks und erhielt Teile, die mit verschiedenen additiven Fertigungsverfahren und Materialien hergestellt wurden. Die Teile waren zwar maßlich korrekt, wiesen aber nicht die erforderlichen physikalischen Eigenschaften auf.

„Erstens waren die von den Anbietern hergestellten Modelle nicht funktionsfähig“, sagt Mathew Dushku von EPL. „Es ist von entscheidender Bedeutung, dass die Konstruktion dem hohen Druck standhält, und nur eine vollständig verschmolzene Struktur ist dazu in der Lage. Alle erhaltenen Modelle wiesen Hohlräume in der Struktur auf, durch die die Hochdruckflüssigkeit entweichen konnte. Zweitens entsprachen die von den Dienstleistern angebotenen Materialeigenschaften nicht unseren Anforderungen, z. B. im Hinblick auf die Zugfestigkeit, und würden mit der Zeit zu spröde werden. Angesichts dieser Misserfolge überlegten wir, das Konzept zu überarbeiten und einen alternativen Weg für die ersten Tests zu verfolgen.“

Während der Beurteilung und der Überarbeitung des Designs wurde das EPL-Team auf ein starkes und hochfunktionales Material aufmerksam, Windform® XT 2.0, das speziell für die selektive Lasersintertechnologie entwickelt worden war. „Ein Kollege von mir, der von meinen Problemen wusste, schlug Windform XT 2.0 vor“, fährt Mathew Dushku fort. „Er erklärte mir, dass er dieses Material zur Herstellung eines Nanosatelliten verwendet hatte und dass Windform® XT 2.0 die Erwartungen übertroffen hatte.“

Das von CRP Technology entwickelte Windform® XT 2.0 weist eine hohe Zugfestigkeit auf und bildet, wenn es mit einem Laser geschmolzen wird, eine solide Struktur, die dem hohem Druck standhält. EPL entschied daher, dass Windform XT 2.0 das ideale Material für die Entwicklung und Herstellung des Oxidationstanks und der Brennkammer in einem Stück für das AMPS-H sein würde.

Um das Design weiter zu vereinfachen, verwendete EPL Windform XT 2.0 als Kernstück des Antriebssystems.

Stewart Davis, Technischer Leiter bei CRP USA, beschreibt den Ansatz und das angewandte Verfahren: „Als EPL an uns herantrat, um das AMPS herzustellen, wussten wir, dass die Kombination der additiven Lasersintertechnologie und Windform-Materialien die perfekte Lösung sein würde, um die strengen Anforderungen des Kunden an Design und Funktionalität zu erfüllen.

Ziel war es, die Probleme zu vermeiden, auf die Mathew bei anderen Anbietern gestoßen war, und ihm zu einem Produkt zu verhelfen, das seinen Erwartungen entspricht.“

In Kombination mit der additiven Fertigungstechnologie bot das für die Konstruktion des AMPS verwendete Windform-Material zahlreiche Vorteile, darunter die Vermeidung von Leckagen durch Fugen und das Fehlen von gussbedingten Hohlräumen. Die Geometrie der Brennkammertür wurde direkt in den Kraftstoff eingearbeitet, und das Design konnte ohne Werkzeugwechsel geändert werden. Die vorderen und hinteren Brennkammern wurden alle in einem Stück mit dem Treibstoffeinsatz integriert. Die internen Oxidationsmittelzufuhrleitungen, der Zünderanschluss, der Einspritzanschluss, der Düsenanschluss, die Nut für den Düsenhalterungsring und die Anschlüsse für den Druckwandler wurden alle in das einteilige, im 3D-Druck umgesetzte Design integriert.

Durch die Möglichkeit, all diese Elemente in ein einziges Teil zu integrieren, konnte ein sehr komplexes Triebwerk, das sonst nicht herstellbar gewesen wäre, sehr einfach hergestellt werden.

Das EPL-Projekt stellte CRP USA und die additive Fertigungstechnologie vor große Herausforderungen. Zu den Herausforderungen gehörten: Druckwerte von 0-2.000 psig, hohe (4.000 Grad F) und niedrige (-80 Grad F) Temperaturen.

Nach stundenlangen Analysen und Entwürfen war das endgültige CAD-Modell bereit für die Herstellung von Prototypen.

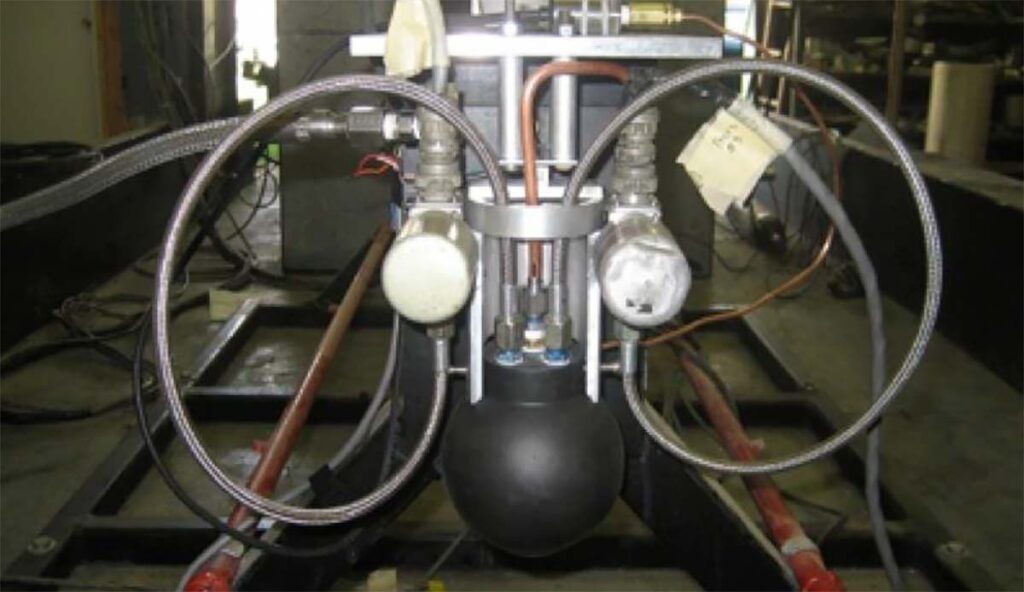

Das Projekt basierte auf den Eigenschaften der Materialien Windform XT 2.0, das die Integration von internen Rohren ermöglichte. Die CAD-Datei wurde dann an CRP USA geschickt und das AMPS wurde hergestellt. Nach der Fertigstellung wurde das Triebwerk für die Testphase an EPL geschickt.

Als EPL den ersten Prototyp des Triebwerks erhielt, bemerkte es sofort den Unterschied in der Fertigungsqualität. Prototypen, die von anderen Dienstleistern mit verschiedenen Verfahren und Materialien hergestellt wurden, wiesen eine sichtbare Porosität auf und waren nicht maßhaltig. Im Gegensatz dazu war der Windform XT 2.0 Prototyp von CRP USA massiv und hatte eine glatte Oberfläche. In Bezug auf die Abmessungen lag das Teil innerhalb aller vorgegebenen Toleranzen und wies gut definierte Merkmale auf. EPL war beeindruckt von der Tatsache, dass der Prototyp sofort einsatzbereit war und keine weitere Bearbeitung erforderte. Dadurch sparte EPL sowohl Zeit als auch Geld, was die Rentabilität und Zuverlässigkeit weiter steigerte und dem Unternehmen eine schnellere Markteinführung ermöglichte.

Nach der Bewertung des Prototyps begann der Montage- und Integrationsprozess. Das EPL-Team hatte vor, den AMPS-H auf der Small Satellite Conference in Logan, Utah, vorzustellen.

EPL wollte nicht nur das Projekt präsentieren, sondern auch die Machbarkeit der Herstellung eines Hochleistungstriebwerks mit 3D-Druck demonstrieren.

Mathew Dushku beschreibt die Herausforderungen bei den Vorbereitungen für den „Starttest“ wie folgt. „Die Vorbereitungen liefen sehr gut. Unmittelbar nach seiner Ankunft wurde der Motor einem Wasserdrucktest unterzogen, um sicherzustellen, dass eine Sicherheitsmarge von >2,0 eingehalten wurde. Anschließend wurde der Prototyp in den Prüfstand integriert, um einen Kalttest durchzuführen, bei dem der Injektor und der Hochdruck-Oxidationstank thermodynamischen Zyklen und einer Kalibrierung der Durchflussrate unterzogen wurden. Nachdem die Integration auf dem Prüfstand abgeschlossen war, wurden verschiedene Sicherheitsmaßnahmen ergriffen, um den Prüfstand „startklar“ zu machen.“

Am 8. Oktober 2010 traf sich eine kleine Gruppe von Beobachtern der Kleinsatellitenkonferenz auf einem Testgelände in der Nähe des Flughafens Logan in Utah. Unter den Teilnehmern befanden sich mehrere Regierungsbehörden (ORS, AFRL, NASA), führende Industrieunternehmen (JPL-Jet Propulsion Lab und SDL-Space Dynamics Lab) sowie mehrere Universitätsprofessoren.

Schlussfolgerungen

Die Anwendung von theoretischem und praktischem Wissen war der Schlüssel zur Entwicklung und Herstellung des AMPS.

Die Kombination aus additiver Lasersintertechnologie, Windform XT 2.0 und dem Fachwissen von CRP führte zu einem leistungsstarken, einteiligen Hybridtriebwerk, das die strengen Materialeigenschaften erfüllt, die für Raumfahrtanwendungen erforderlich sind. Das fertige Teil erfüllte die Anforderungen für mehrfache Wiederanläufe und wurde mit einer maximalen Schubkraft von 6,2 lbs für eine Dauer von 16 Sekunden getestet.

Das AMPS-System wird derzeit in mehreren Konzepten für in Cube-Satelliten integrierte Booster eingesetzt.