Heutzutage ist es nicht einfach, Ersatzteile zu finden, sei es für Bauteile, Mechanismen oder ganz allgemein für verschiedene Geräte.

Wenn diese Notwendigkeit die Komponenten eines Produktionssystems betrifft, können die Folgen für das Unternehmen schädlich sein: Das Warten auf ein Ersatzteil kann zu einer Verzögerung des Arbeitszyklus führen, was einen erheblichen Geldverlust bedeutet.

Dieses Problem kann durch den Einsatz fortschrittlicher Technologien und Materialien gelöst werden: Dank der fachkundigen Anwendung durch Experten kann jede Art von Bauteil und/oder Komponente in kurzer Zeit wiederhergestellt werden, so dass eine schnelle Wiederinbetriebnahme möglich ist.

Der nachstehende Anwendungsfall kann als Beispiel dienen, um dieses Konzept und die verschiedenen Phasen des Nachbaus eines Teils durch den Einsatz innovativer Technologien besser zu erklären.

Es handelt sich um die Rekonstruktion eines T-förmigen Befestigungsbügels mittels Reverse-Engineering-Verfahren, professionellem 3D-Druck (selektives Lasersintern) und kohlefaserverstärktem Verbundwerkstoff.

Der fragliche Bügel ist an einem elektrischen Linearantrieb für die Bewegung eines großen Sonnenschirms angebracht.

Aufgrund von Verschleiß und längerem Gebrauch ist diese Komponente in drei Teile zerbrochen, so dass sich die Sonnenschutzvorrichtung nicht mehr öffnen und schließen lässt.

Dieses Problem wurde zum Anlass für einen Feldversuch genommen, um zu zeigen, dass es möglich ist, mit Hilfe modernster Technologie in kurzer Zeit ein Ersatzteil herzustellen, das in jeder Hinsicht mit dem Original identisch ist.

Lösung

CRP Technology, seit über 25 Jahren weltweit führend auf dem Gebiet der fortschrittlichsten 3D-Druck- und Verbundwerkstofftechnologien, hat seine Spitzentechnologien und -lösungen für die Durchführung dieses Test zur Rekonstruktion des Teils zur Verfügung gestellt.

Der erste Schritt ist die Auswertung der 3D-Datei des zu bauenden Bauteils.

Bereits zu diesem Zeitpunkt sahen sich die Experten von CRP Technology jedoch mit einem Hindernis konfrontiert: Es war nicht möglich, die 3D-Datei des Bauteils zu erhalten.

Dank der im Laufe der Jahre gesammelten Erfahrung und der im Unternehmen verfügbaren Technologien konnte das Team diese Schwierigkeit überwinden, indem es sich auf das Reverse Engineering stützte: Dieses Verfahren ermöglicht es nämlich, die Geometrien des realen Objekts nachzuvollziehen, wenn seine 3D-Geometrie nicht verfügbar ist, und dann mit Änderungen, Anpassungen oder einfach mit seiner Konstruktion fortzufahren.

Erstellung der 3D-Datei im Reverse-Engineering-Verfahren

Der in drei Teile zerbrochene Bügel wurde wieder zusammengeklebt, um seine ursprüngliche Form wiederherzustellen und so das korrekte Reverse-Engineering-Verfahren zu gewährleisten.

Die Experten von CRP Technology wandten dann das Reverse-Engineering-Verfahren an, das in verschiedene Schritte unterteilt ist:

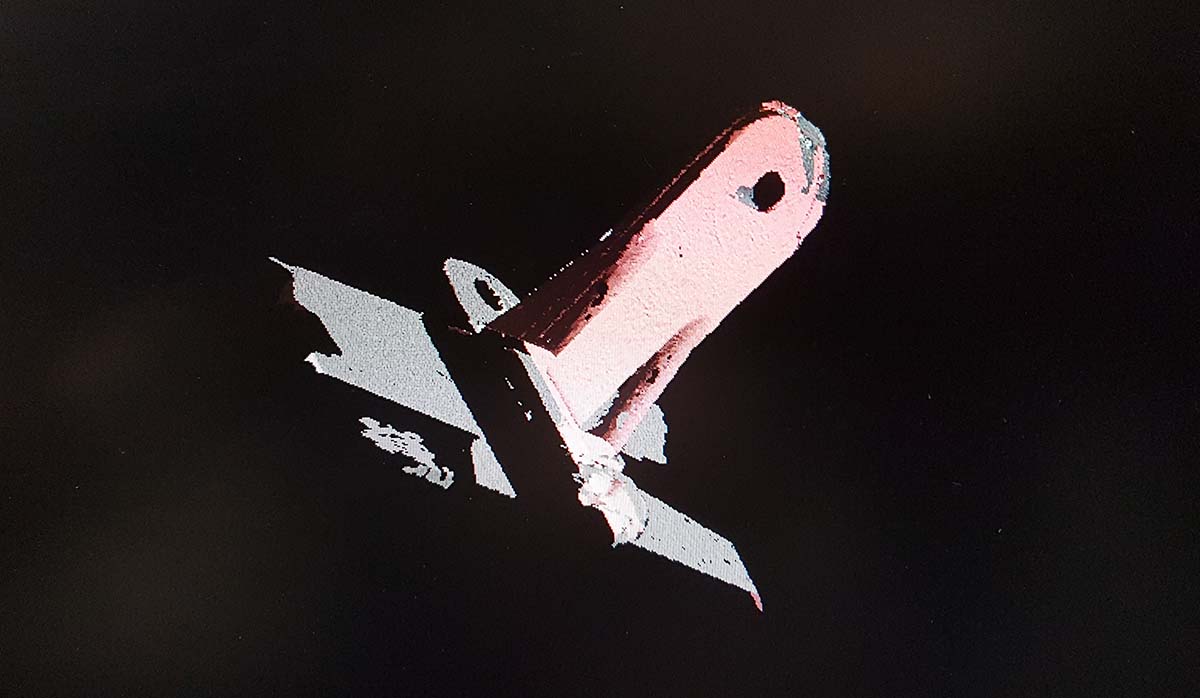

Vermessung – Laserscanning des Objekts (Befestigungsbügel). Diese Phase besteht aus der digitalen Erfassung der Oberflächen des Teils (Mesh: Oberflächentextur, ausgedrückt durch Dreiecke) mittels Scanner. Auf diese Weise erhält man die 3D-Form des erfassten Objekts mit einer Genauigkeit von bis zu einem Zehntel Millimeter.

Parametrische Modellierung der 3D-STL-Datei / Erstellung der Oberflächen

Aus dem Mesh werden mit Hilfe einer speziellen Software Oberflächen erstellt (das sind Oberflächen, die aus Kurven erzeugt werden, die durch mathematische Modelle ausgedrückt werden). Die verschiedenen erhaltenen Teile werden dann zusammengefügt, um eine einzige Oberfläche zu erzeugen, die das ursprüngliche gescannte Modell mit einer Genauigkeit von einigen Zehntelmillimetern nachzeichnet.

Herstellung des Funktionsteils mit 3D-Druck und dem Material Windform® SP

Nachdem das technische Team von CRP Technology die STL-Datei erhalten hatte, konnte es mit der tatsächlichen Konstruktion des Teils fortfahren: Nach dem Studium der Datei wählten die Experten von CRP Technology die Verbundwerkstoffe der Windform® TOP-LINE und die Technologie des selektiven Lasersinterns.

Die Wahl fiel auf Windform® SP, einen Verbundwerkstoff auf Polyamidbasis mit Kohlefasern aus der TOP-LINE von CRP Technology.

Windform® SP weist hohe Bruchdehnungs- und Kerbzähigkeitswerte auf, außerdem hervorragende mechanische Eigenschaften und eine hohe Beständigkeit gegen Beschädigungen, Stöße und Vibrationen.

Die Herstellung des Teils, vom Scannen des Originals bis zur Konstruktion mittels 3D-Druck des neuen Teils, erfolgte innerhalb weniger Tage.

Die Experten von CRP Technology waren nach den Kontrollen des Bügels aus Windform® SP mit dem Ergebnis sehr zufrieden.

Maßkontrolle, Validierung und Montage vor Ort

Der Bügel aus Windform® SP wurde dennoch einer Maßkontrolle unterzogen, um seine Übereinstimmung mit dem Original zu gewährleisten.

Nach Abschluss der Validierungsphase wurde das Teil aus Windform® anstelle des defekten Teils montiert.

Der Praxistest ergab ebenfalls hervorragende Ergebnisse, und die korrekte Funktion des Sonnenschutzes war wiederhergestellt.