Die Raumfahrtindustrie befindet sich aufgrund der Revolution, die durch die steigende Zahl der produzierten und in die Umlaufbahn gebrachten Kleinsatelliten ausgelöst wird, im Umbruch.

Die additiven Fertigungstechnologien haben nicht nur dazu beigetragen, dass dieser radikale Wandel vollzogen werden konnte, sondern sie haben auch selbst mit der Herstellung von Strukturkomponenten für miniaturisierte Satelliten unter Verwendung von Hochleistungsverbundwerkstoffen neue Höhen erreicht.

Obwohl noch viel zu tun ist, um eine umfassende Nutzung des professionellen 3D-Drucks für Raumfahrtanwendungen zu erreichen, hat CRP Technology ein beträchtliches Fachwissen in diesem Bereich entwickelt und bietet Spitzenlösungen für weltweit führende Unternehmen der Branche an.

Ein aktuelles Beispiel ist die Zusammenarbeit von CRP Technology mit LISA.

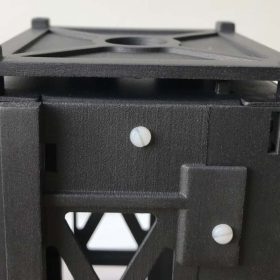

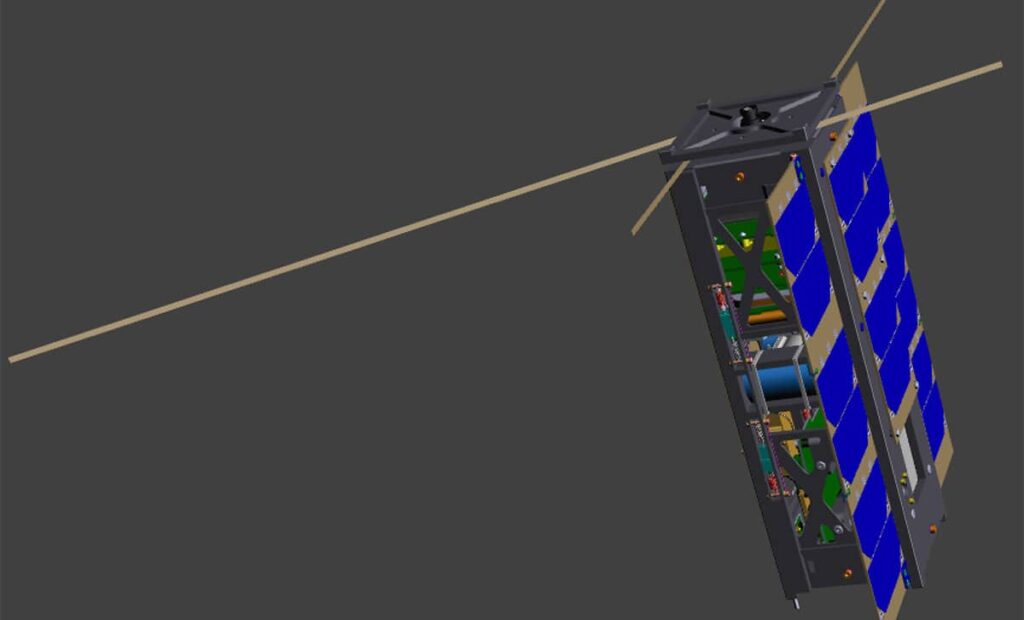

Das in Modena ansässige Unternehmen mit über 25 Jahren Erfahrung in der Anwendung und Entwicklung von additiven Fertigungstechnologien und -materialien hat gemeinsam mit dem Interuniversitären Labor der Universität Paris-Est Créteil (Laboratoire InterUniversitaire des Système Atmosphérique; besser bekannt unter dem Akronym LISA) einen Nanosatelliten in Form eines 3U CubeSat im 3D-Druck hergestellt.

Das Projekt wurde von CNES und der Space Campus University betreut.

Ziel war die Entwicklung und der Bau eines CubeSat, der in einer niedrigen Erdumlaufbahn flugfähig ist.

Das Ingenieurteam von LISA und CNES beschloss, CRP Technology mit dem Bau des Nanosatelliten zu betrauen.

Der Projektleiter von LISA kommentierte dies wie folgt: „Durch den Einsatz des Lasersinterverfahrens und der Hochleistungsverbundwerkstoffe aus der Windform® TOP-LINE, die beide von CRP Technology bereitgestellt werden, konnten wir sicher sein, dass wir in der Lage sein würden, schon in der Entwurfsphase eine Struktur zu schaffen, die den erforderlichen Kriterien entspricht.“

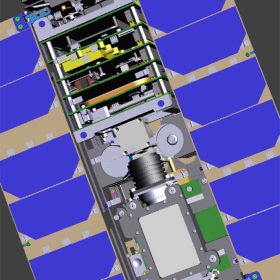

Der Demonstrator musste für Vibrationstests (zur Bestimmung der Widerstandsfähigkeit beim Start) und Vakuumtests für thermische Zyklen geeignet sein. Darüber hinaus musste er den Ausgasungsanforderungen standhalten.

„Das Projekt wurde unter Berücksichtigung all dieser Einschränkungen umgesetzt“, fügt der LISA-Projektleiter hinzu. „Die Unterstützung von CRP Technology war entscheidend für das Erreichen unserer Ziele.

Die Materialien der Windform® TOP-LINE und das Verfahren des selektiven Lasersinterns ermöglichten es uns außerdem, die Masse zu reduzieren und die Integration der Teile in den CubeSat zu optimieren.“

Die Struktur des CubeSat ist entscheidend für den Erfolg der gesamten Mission, da sie auch die Anforderungen der Startrampe in Bezug auf Abmessungen, Ebenheit und Rauheit, Ausgasung, UV-Beständigkeit, thermische Ausdehnung und andere allgemeine Platzbeschränkungen erfüllen muss.

Denn wenn die Struktur brechen oder in der Trägerrakete steckenbleiben sollte, ist die Mission vorbei.

Die Aufgabe war schwierig, aber dank der langjährigen Erfahrung auf dem Gebiet der additiven Fertigung zur Unterstützung der fortschrittlichsten Industriesektoren nahm CRP Technology die Herausforderung an.

Die Tätigkeit der 3D-Druckabteilung von CRP Technology konzentrierte sich von Anfang an auf die Optimierung und das Erreichen der geforderten Ziele, wobei eng mit dem Ingenieursteam von LISA zusammengearbeitet wurde.

Die Arbeit begann mit einer genauen Analyse der 2D- und 3D-Dateien.

CRP Technology schlug dem LISA-Team eine Reihe von Änderungen vor, um die Geometrien der Teile zu verbessern und so die Ziele in Bezug auf die Optimierung der Masse und die Integration der internen Teile zu erreichen.